Entwickeln Sie mit der Glatt Pulversynthese kundenspezifische Anoden- und Kathodenwerkstoffe oder Feststoffelektrolyte

Sie möchten mit neuen und innovativen Rohstoffen technologische Neuerungen sowie Prozessführungen in der Batterietechnik vorantreiben? Kommerzielle Rohstoffe erfüllen Ihre Erwartungen hinsichtlich ihrer Performance nicht? Oder haben Sie einen vielversprechenden Werkstoffansatz, der aber nur im Labormaßstab funktioniert?

Die Glatt Pulversynthese ist ein vielseitiges Werkzeug für die Entwicklung und industrielle Fertigung von innovativen Batteriewerkstoffen. Die hohe Flexibilität dieser Technologie und die besonderen Bedingungen im pulsierenden Heißgasstrom lassen Sie in nur in wenigen Verfahrensschritten Anoden- und Kathodenwerkstoffe und Feststoffelektrolyte herstellen und veredeln.

Zur Herstellung eines homogenen Pulvers wird aus den Ausgangsrohstoffen – üblicherweise in gelöster Form – eine stöchiometrische Mischung erzeugt und getrocknet. Durch diesen Ansatz lassen sich Dotierungselemente zur Stabilisierung von charakteristischen Materialeigenschaften in das Endprodukt einbringen und somit dessen Performance positiv beeinflussen. Damit lassen sich die Leistungsmerkmale wie Kapazität und Ladeverhalten moderner Batteriewerkstoffe verbessern.

Die Performance eines Aktivmaterials ist neben den charakteristischen Materialeigenschaften ebenso von den Wechselwirkungen und Nebenreaktionen mit dem Elektrolyten abhängig. Zum Schutz vor unerwünschten oder zu heftigen Nebenreaktionen lässt sich die Oberfläche der Anoden- oder Kathodenwerkstoffe beschichten. Für solch ein Core-Shell-Partikel wird das Schichtmaterial chemisch gelöst und zusammen mit dem ungelösten Kernmaterial eine Suspension erzeugt. Diese wird anschließend in einen pulsierenden Heißgasstrom eingesprüht und das Coating-Material trocknet auf den Kern. Bei Prozesstemperaturen von Raumtemperatur bis hin zu 1300 °C bietet sich eine beinahe unerschöpfliche Auswahl an Kombinationen zwischen Schicht- und Kernmaterial.

Veredeln Sie Ihre Batterie-Ausgangswerkstoffe mittels Glatt Wirbelschicht-Technologie

Möchten Sie die Homogenität Ihrer Batterie-Ausgangsmaterialien verbessern? Ist die Verarbeitbarkeit der verwendeten Rohstoffe durch Entmischung, Staubentwicklung oder schlechte Rieselfähigkeit eingeschränkt?

Durch Agglomeration in der Wirbelschicht kann die Verarbeitbarkeit von Pulvermischungen verbessert werden, weil eine Entmischung in nachfolgenden Verarbeitungsschritten unterbunden werden kann. Durch das Besprühen mit einer Binderlösung werden feine Partikel entweder zu größeren Körnern zusammengefügt. Bei einer zu breiten oder undefinierten Partikelgrößenverteilung wird das feinere Pulver zusammen mit dem Binder aufgesprüht und so, auf die gröberen Partikel aufgebracht. In beiden Fällen wird die Homogenität und Rieselfähigkeit der prozessierten Pulver verbessert und eine Staubentwicklung durch die Feinfraktion unterbunden.

Die Wirbelschichttechnologie bietet jedoch noch weitere Möglichkeiten, um Ihre Rohstoffe oder deren Prekursoren speziell auf Ihre Ansprüche anzupassen. Je nach Anlagenspezifikation und Prozessführung kann dieselbe Anlagentechnik auch genutzt werden, um Rohstoffe zu trocknen, oder mit einer funktionalen oder schützenden Schicht zu versehen. Sprühgranulation ermöglicht die Herstellung von kompakten und gut fließfähigen Granulaten.

Alle diese Granulate können – soweit erforderlich – im Anschluss thermisch nachbehandelt werden, oder – unter Nutzung der höheren Wärme- und Stofftransferraten – in einer Hochtemperatur-Wirbelschicht-Anlage.

Entwickeln und testen Sie Ihr Material im Glatt Technologiezentrum in Weimar

Wir unterstützen Sie gerne bei der Realisierung ihrer Produktinnovationen. Im Glatt Technologiezentrum in Weimar ermitteln wir mit Ihnen in Machbarkeitsversuchen zur Produktentwicklung die optimalen Prozessbedingungen für Ihr Produkt. Dafür stehen verschiedene Laboranlagen und eine umfassende Analytik zur Verfügung. Auf unseren Pilotanlagen optimieren wir den Prozess und skalieren diesen sicher in einen stabilen und ökonomischen Produktionsmaßstab. Die Ergebnisse hieraus bilden die Grundlage für die Planung und Konstruktion und die Errichtung Ihrer Anlage, maßgeschneidert auf Ihre Anforderungen. Als Alternative zur eigenen Prozesstechnologie bieten wir Ihnen das Outsourcing Ihrer Produktion mittels Lohnfertigung bei Glatt.

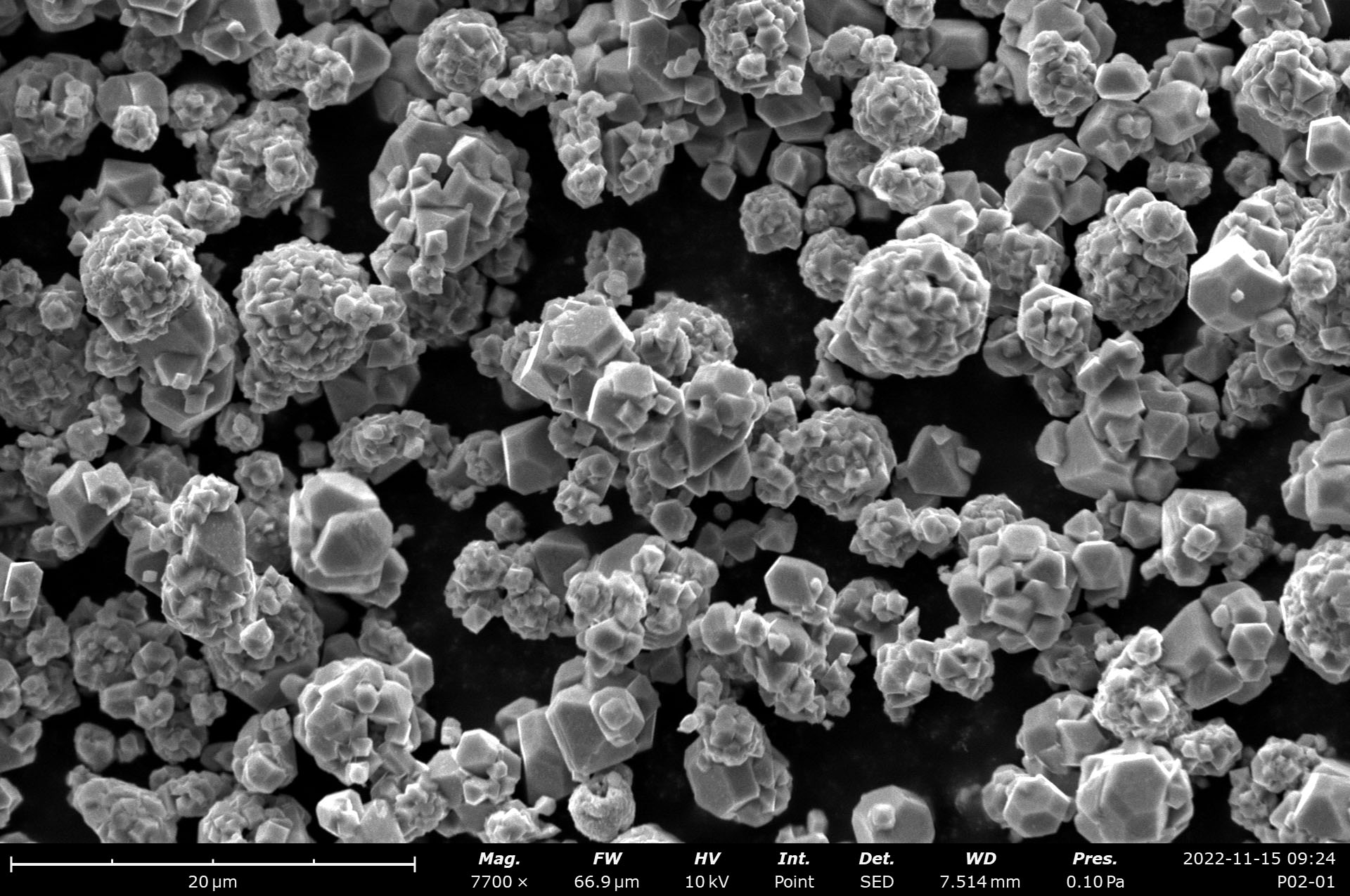

LMNO-Kathodenmaterial hergestellt durch Glatt Pulversynthese.

Fallbeispiel: Kathodenmaterial

Die Kathode nimmt fast die Hälfte der Materialkosten der Batterie in Anspruch und treibt deren Preis in die Höhe. Daher ist die Entwicklung von kostengünstigen, hocheffizienten und langlebigen Materialien von höchster Bedeutung.

Der Weg zur massentauglichen und preisgünstigen Herstellung von Lithium-Nickel-Manganoxid (LNMO) führt über die Glatt Pulversynthese. Durch die besonderen, im Synthesereaktor vorherrschenden Bedingungen können gezielte Partikelmorphologien und weitere Charakteristika erzeugt und optimiert werden. Materialien der nächsten Generation können mit dieser Technologie synthetisiert, modifiziert und auch in größeren Mengen kontinuierlich produziert werden.

Die Partikelgröße, Oberflächeneigenschaften und die Kristallinität können über die Anlagenparameter Temperatur, Schwingungsfrequenz und -amplitude gezielt beeinflusst werden. In Machbarkeitsstudien wurden bereits sehr feine Partikel (kleiner 5 µm) der charakteristischen Struktur erzeugt. Auch gezielte Dotierungen sind einfach realisierbar. Diese ermöglichen eine weitere Erhöhung der Kapazität und verbessern die Effizienz für schnelles Laden und Entladen. Die Synthese von Kathodenmaterialien erfolgt in einem Prozessschritt und basiert dabei auf günstigen Rohstoffen. Hierdurch wird ein Up-Scaling und damit der zukünftige großflächige Einsatz erst möglich.

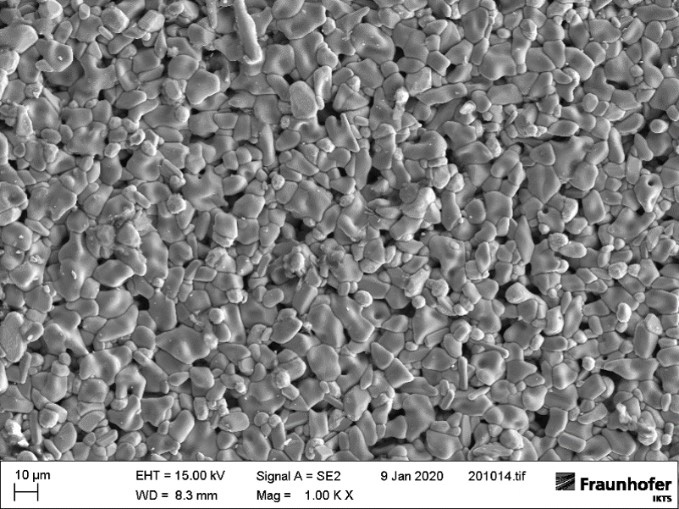

Kohlenstoff-Silizium-Anodenmaterial hergestellt durch Glatt Pulversynthese

Fallbeispiel: Anodenmaterial auf Silizium-Basis

Anoden auf Basis von Kohlenstoff dominieren den Markt. Der Drang zu höheren Kapazitäten zwingt die Hersteller allerdings zunehmend zu alternativen Lösungen. Gerade Silizium ist aufgrund seiner guten Verfügbarkeit und hohen spezifischen Kapazität prädestiniert für diesen Einsatz. Technische Herausforderung bei Silizium ist aber die auftretende Volumenänderung während des Lade-/Entlade-Zyklus, die auf Dauer zum Bruch der Partikel, Kontaktverlust zum Stromableiter und zu einem fortlaufenden Abtrag der schützenden Grenzschicht zwischen Silizium und Elektrolyt führt.

Ein erfolgversprechender Ansatz ist deshalb die Verwendung von Silizium-Kohlenstoff-Verbundmaterialien: Ein vernetztes Kohlenstoffgerüst kompensiert die Volumenänderung des Siliziums und schützt es als elastische Schicht vor dem direkten Kontakt mit dem Elektrolyten. Siliziumpartikel, gelöster organischer Binder und gegebenenfalls weitere Additive werden in einer Suspension aufbereitet und im Synthesereaktor versprüht. Je nach Prozessführung können die Siliziumpartikel mit Hilfe des Polymers agglomeriert werden. Dieses bildet beim Trocknen eine Schicht aus. Bei Bedarf kann über ein entsprechendes Temperaturregime die Binder- oder Schichtphase im selben Prozessschritt auch thermisch modifiziert (z. B. cyclisiert) werden. Bei Bedarf kann über ein entsprechendes Temperaturregime die Binder- oder Schichtphase im selben Prozessschritt auch thermisch modifiziert (z. B. cyclisiert) werden.

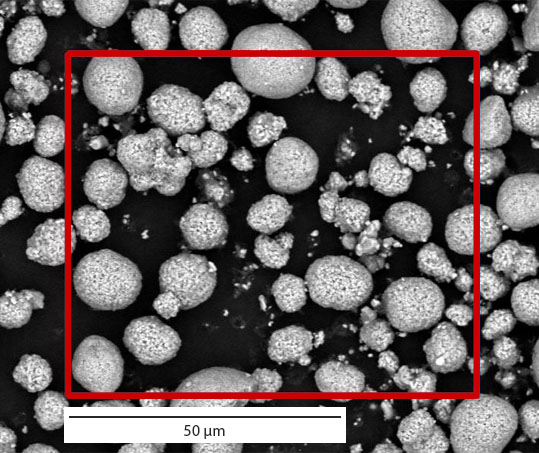

Neue Batteriematerialien durch Pulversynthese: gesinterte LLZO-Membran

Fallbeispiel: Oxydische Feststoffelektrolyte

Der Trend zu sicheren Batterien geht zunehmend in Richtung von Feststoffbatterien. Der schwierigste Teil dabei ist die Entwicklung eines festen Elektrolyten, der mit der Ionenleitung von flüssigen Elektrolyten konkurrieren kann. Dazu werden momentan zwei Hauptkonzepte verfolgt, die entweder oxydische oder sulfidische Ionenleiter umfassen.

Die Glatt Pulversynthese findet Anwendung im Rahmen verschiedener Projekte für die Entwicklung von oxydischen Feststoffelektrolyten, insbesondere von Lithium-Lanthan-Zirkon-Oxid, LLZO, und dotierten Varianten davon. Das primäre Ziel besteht in Untersuchungen zur Vereinfachung der Synthese, der Senkung der Herstellkosten sowie der Erarbeitung eines effektiven Konzeptes zum Up-Scaling.

In Folge wurden LLZO-Lösungen auf Basis kostengünstiger Rohstoffe mit Hilfe der Pulversynthese umgesetzt. Die Einstellung der Partikelgröße, Schüttdichte und Kristallstruktur erfolgte durch Anpassung verschiedener Parameter. Die Weiterverarbeitbarkeit der Pulver zu keramischen Folien wurde ebenfalls nachgewiesen. Konventionelle Prozesse zur Herstellung von LLZO liegen üblicherweise im Gramm- oder Kilogramm-Bereich. Der Vorteil der beschriebenen Technologie besteht darin, dass sich der Prozess leicht auf Produktionsmaßstäbe hochskalieren lässt.

Fallbeispiel: Beschichtete Kathodenwerkstoffe zur Erhöhung der Langzeitstabilität

Während des Lade- und Entladevorgangs sind Kathodenwerkstoffe verschiedenen Degradationsmechanismen unterlegen. Wechselwirkungen mit dem Elektrolyten führen unter anderem zum Herauslösen aktiver Elemente oder der Ausbildung thermodynamisch instabilen Grenzflächen. Ein neuartiger Ansatz hierzu ist die Beschichtung der Kathodenwerkstoffe, um sie vor Auflösung oder anderen unerwünschten Reaktionen bei Kontakt mit flüssigen oder festen Elektrolyten zu schützen. Eine Prozessführung im Sinne einer Core-Shell-Beschichtung kann durch die Pulversynthese realisiert werden. Anorganische Verbindungen können durch einen Prozessschritt als teilkristalline Komponenten aufgebracht werden.

EDX-Mapping eines Li3PO4-Coatings auf NMC 622 anhand der Tracer-Elemente Phosphor (Coating) und Mangan (Kern)

Die Glatt Pulversynthese eignet sich hervorragend zur Beschichten feiner Pulverwerkstoffe als Ausgangsmaterial für Lithium-Ionenbatterien. Eine schnelle Leistungsverminderung von hochleistungsfähigen Batterien kann so verhindert und die Haltbarkeit der Kathoden nachweislich erhöht werden.

Veröffentlichter Glatt Fachbeitrag: Pulversynthese – Partikeldesign optimiert Batteriematerialien

Batteriematerialien für mehr Kapazität und Stabilität – Partikeldesign mittels Pulversynthese

Die Glatt Pulversynthese bietet ein vielseitiges Werkzeug für die Entwicklung und industrielle Fertigung innovativer Batteriewerkstoffe. Die hochflexible Technologie eröffnet die Möglichkeit, Anoden- und Kathodenwerkstoffe sowie Feststoffelektrolyte in nur einem Schritt herzustellen und zu veredeln. Der Schlüssel zur Wirksamkeit dieses Verfahrens sind die besonderen Bedingungen im pulsierenden Heißgasstrom.

- Autoren: Dr.-Ing. Viktor Drescher, Dr. rer. nat. Thomas Jähnert, Dr. rer. nat. Johannes Buchheim, Glatt Ingenieurtechnik GmbH, Weimar, Germany

- im Original veröffentlicht im Fachmagazin ‚Verfahrenstechnik‘, Ausgabe 03/2023, Vereinigte Fachverlage

- Keywords: Partikeldesign, Pulversynthese, Batteriewerkstoffe

Veröffentlichter Glatt Fachbeitrag: Mit der Pulversynthese zum neuen Batteriewerkstoff

Die Glatt Pulversynthese stellt ein neuartiges Verfahren zur Herstellung, Aktivierung und Beschichtung von Batteriematerialien dar. Durch den Einsatz eines pulsierenden Heißgasstroms mit regulierbarer Frequenz und Amplitude lassen sich Pulver höchster Qualität erzeugen.

Während die Akku-Kapazität von Computern und mobilen Endgeräten ein akzeptables Maß erreicht hat, wird insbesondere bei der Elektromobilität die Erwartungshaltung der Kunden in Bezug auf Reichweite und Ladegeschwindigkeit enttäuscht. So entwickelt sich die Suche nach Lösungen zum Beheben dieser Defizite aktuell zum Innovationstreiber für neue Batteriewerkstoffe. Mit der Glatt Pulversynthese steht eine neuartige Zukunftstechnologie zur Verfügung, die bereits in der Produktion, Aktivierung und Beschichtung neuartiger Batteriewerkstoffe zum Einsatz kommt.

- Autoren: Dr.-Ing. Viktor Drescher, Dr. rer. nat. Thomas Jähnert, Dr. rer. nat. Johannes Buchheim

- im Original veröffentlicht im Fachmagazin ‚Keramische Zeitschrift‘, Ausgabe 3/2021, Springer Fachmedien Wiesbaden GmbH

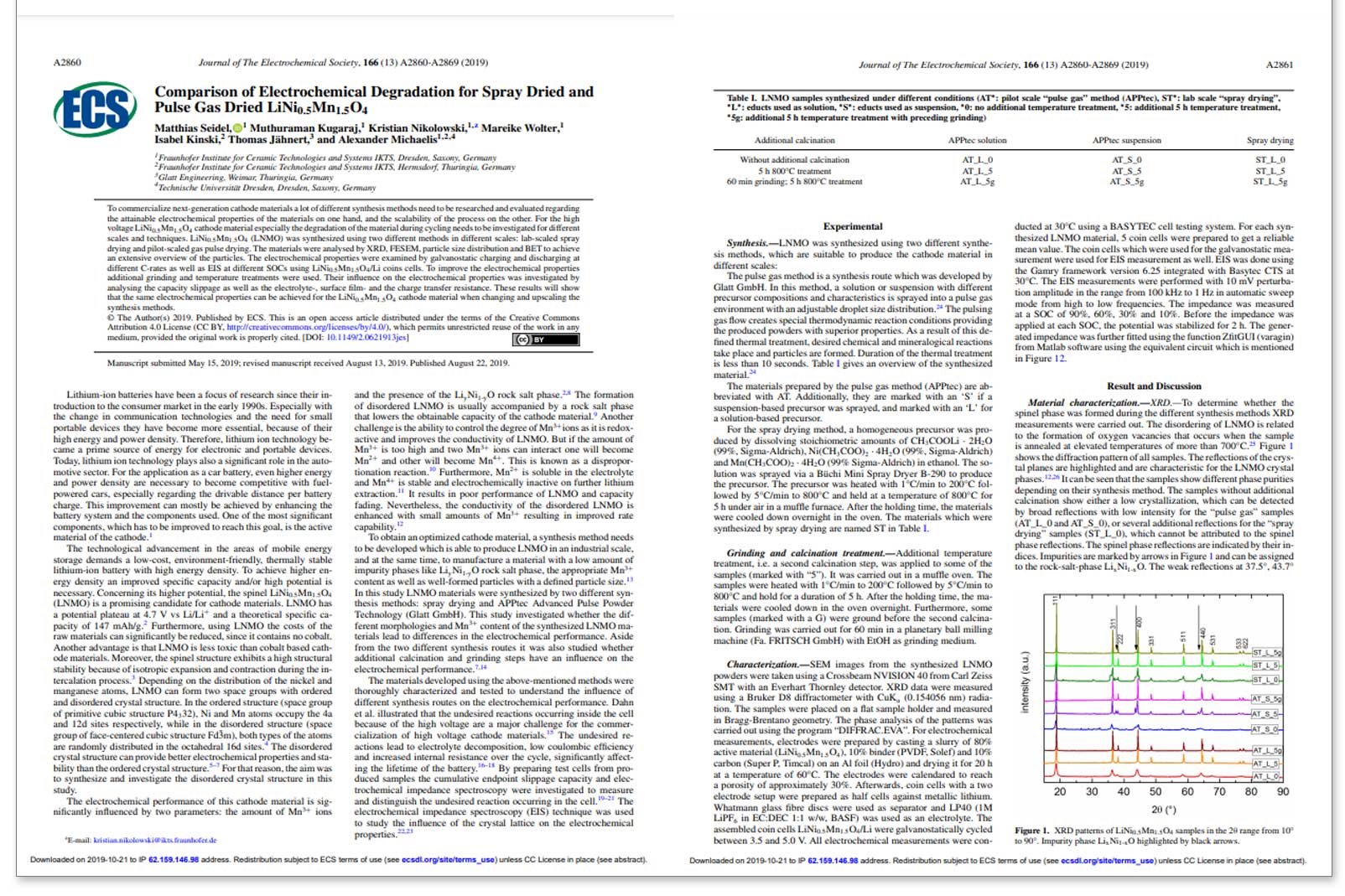

Veröffentlichter Glatt Fachbeitrag: Vergleich der elektrochemischen Degradation für sprühgetrocknetes und pulsgasgetrocknetes LiNi0,5Mn1,5O4 (Fachbeitrag auf Englisch)

- Für die Kommerzialisierung von Kathodenmaterialien der nächsten Generation müssen viele verschiedene Synthesemethoden erforscht und hinsichtlich der erreichbaren elektrochemischen Eigenschaften der Materialien einerseits und der Skalierbarkeit des Prozesses andererseits bewertet werden.

Für das Hochspannungskathodenmaterial LiNi0.5Mn1.5O4 muss insbesondere die Degradation des Materials während des Zyklus für verschiedene Maßstäbe und Techniken untersucht werden. LiNi0,5Mn1,5O4 (LNMO) wurde mit zwei verschiedenen Methoden in unterschiedlichen Maßstäben synthetisiert: Sprühtrocknung im Labormaßstab und Gaspulstrocknung im Pilotmaßstab. (Fachbeitrag in englischer Sprache)- Authors:

Matthias Seidel (1), Muthuraman Kugaraj (1), Kristian Nikolowski (1), Mareike Wolter (1),

Isabel Kinski (2) , Thomas Jähnert (3), and Alexander Michaelis (1,2,4)

1 Fraunhofer Institute for Ceramic Technologies and Systems IKTS, Dresden, Saxony, Germany

2 Fraunhofer Institute for Ceramic Technologies and Systems IKTS, Hermsdorf, Thuringia, Germany

3 Glatt Ingenieurtechnik, Weimar, Thuringia, Germany

4 Technische Universität Dresden, Dresden, Saxony, Germany - im Original veröffentlicht in Journal of The Electrochemical Society, 166 (13) A2860-A2869 (2019)

- Authors:

Weiterführende Informationen zu Applikationen der Glatt Pulversynthese finden Sie auch in folgenden Veröffentlichungen:

März 2022: Glatt erweitert Technologiezentrum um neue Laboranlage für Pulversynthese

Veröffentlichter Fachbeitrag: ‚Keramische Rohstoffe aus dem pulsierenden Heißgasstrom‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Pulversynthese mit Plus: Beschichtetes Zirkonoxid für die Medizintechnik‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Zukunftsweisendes Verfahren für die Partikelsynthese‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Mattes aus dem Heißgasstrom – Mattierungsmittel durch Sprühkalzination‘ PDF, deutsch