Pulversynthese – Partikeldesign optimiert Batteriematerialien

Batteriematerialien für mehr Kapazität und Stabilität – Partikeldesign mittels Pulversynthese

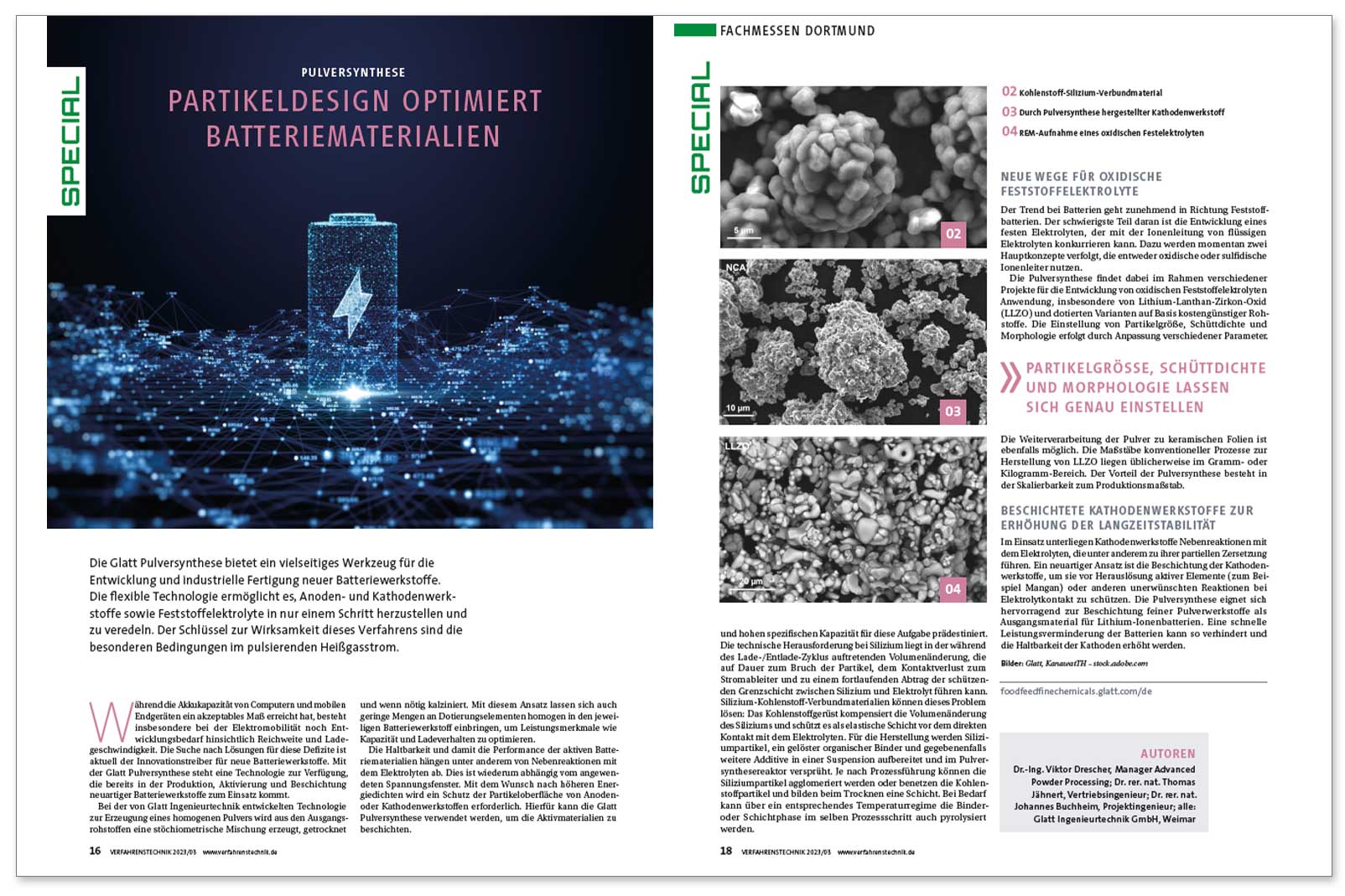

Die Glatt Pulversynthese bietet ein vielseitiges Werkzeug für die Entwicklung und industrielle Fertigung innovativer Batteriewerkstoffe. Die hochflexible Technologie eröffnet die Möglichkeit, Anoden- und Kathodenwerkstoffe sowie Feststoffelektrolyte in nur einem Schritt herzustellen und zu veredeln. Der Schlüssel zur Wirksamkeit dieses Verfahrens sind die besonderen Bedingungen im pulsierenden Heißgasstrom.

- Autoren: Dr.-Ing. Viktor Drescher, Dr. rer. nat. Thomas Jähnert, Dr. rer. nat. Johannes Buchheim, Glatt Ingenieurtechnik GmbH, Weimar, Germany

- im Original veröffentlicht im Fachmagazin ‚Verfahrenstechnik‘, Ausgabe 03/2023, Vereinigte Fachverlage

- Keywords: Partikeldesign, Pulversynthese, Batteriewerkstoffe

Während die Akkukapazität von Computern und mobilen Endgeräten ein akzeptables Maß erreicht hat, besteht insbesondere bei der Elektromobilität noch Entwicklungsbedarf hinsichtlich Reichweite und Ladegeschwindigkeit. Die Suche nach Lösungen für diese Defizite ist aktuell der Innovationstreiber für neue Batteriewerkstoffe. Mit der Glatt Pulversynthese steht eine Technologie zur Verfügung, die bereits in der Produktion, Aktivierung und Beschichtung neuartiger Batteriewerkstoffe zum Einsatz kommt.

Bei der von Glatt Ingenieurtechnik, Weimar, entwickelten Technologie zur Erzeugung eines homogenen Pulvers wird aus den Ausgangsrohstoffen eine stöchiometrische Mischung erzeugt, getrocknet und wenn nötig kalziniert. Mit diesem Ansatz lassen sich auch geringe Mengen an Dotierungselementen homogen in den jeweiligen Batteriewerkstoff einbringen, um Leistungsmerkmale wie Kapazität und Ladeverhalten zu optimieren.

Die Haltbarkeit und damit die Performance der aktiven Batteriematerialien hängt unter anderem von Nebenreaktionen mit dem Elektrolyten ab. Dies ist wiederum abhängig vom angewendeten Spannungsfenster. Mit dem Wunsch nach höheren Energiedichten wird ein Schutz der Partikeloberfläche von Anoden- oder Kathodenwerkstoffen erforderlich. Hierfür kann die Glatt Pulversynthese verwendet werden, um die Aktivmaterialien zu beschichten. Für Core-Shell-Partikel wird das Schichtmaterial in gelöster Form zusammen mit dem Kernmaterial in Form einer Suspension in einen pulsierenden Heißgasstrom eingesprüht, so dass das Coating-Material auf den Kern auftrocknet und gegebenenfalls kalziniert. Die Prozesstemperaturen können dabei von Raumtemperatur bis 1300 °C eingestellt werden. Dadurch ergeben sich nahezu unendliche Kombinationsmöglichkeiten zwischen Schicht- und Kernmaterial. Vier konkrete Einsatzszenarien zeigen die Möglichkeiten der Technologien von Glatt Ingenieurtechnik für moderne Batteriewerkstoffe.

Kathodenmaterialien durch aerosolbasierende Prozessierung in der Glatt Pulversynthese

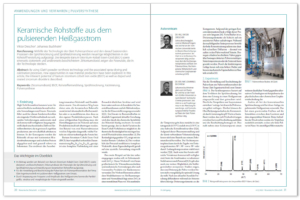

Die Kathode nimmt den Großteil der Materialkosten einer Batteriezelle in Anspruch. Kostengünstige, hocheffiziente und langlebige Materialien sind hier deswegen besonders wichtig. Heutige relevante und in der Praxis eingesetzte Vertreter sind Lithium-Metalloxide (Schichtoxide wie z. B. NMC – LiNixMnyCozO2, NCA – LiNixCoyAlzO2 oder Spinell-Oxide wie zum Beispiel LNMO – LiMn1,5Ni0,5O4) und Lithium-Methallphosphate, beispielsweise LFP – LiFePO4. Der Weg zur massentauglichen und preisgünstigen Herstellung des benötigten Materials führt dabei über die Pulversynthese. Die üblichen mehrstufigen Produktionsschritte können hier durch eine aerosolbasierende Prozessierung reduziert werden. Die Partikelgröße und die Morphologie können über die Anlagenparameter Temperatur, Schwingungsfrequenz und -amplitude gezielt beeinflusst werden. In Machbarkeitsstudien wurden für mehrere Vertreter bereits sehr feine Partikel D50 = <5 µm erzeugt. Auch gezielte Dotierungen, die eine Kapazitätserhöhung sowie verbesserte Effizienz für schnelles Laden und Entladen ermöglichen, sind leicht umzusetzen. Durch die Synthese mit weniger Prozessschritten und unter Verwendung günstiger Rohstoffe wird ein Up-Scaling und der zukünftige großflächige Einsatz ermöglicht.

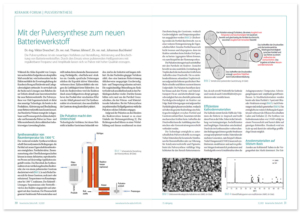

Anodenmaterial aus Silizium-Kohlenstoff-Verbundmaterialien

Anoden aus Kohlenstoff dominierten in der Vergangenheit den Markt. Der Trend zu höheren Energiedichten erfordert allerdings Alternativen. Silizium ist aufgrund seiner guten Verfügbarkeit und hohen spezifischen Kapazität für diese Aufgabe prädestiniert. Die technische Herausforderung bei Silizium liegt in der während des Lade-/Entlade-Zyklus auftretenden Volumenänderung, die auf Dauer zum Bruch der Partikel, dem Kontaktverlust zum Stromableiter und zu einem fortlaufenden Abtrag der schützenden Grenzschicht zwischen Silizium und Elektrolyt führen kann. Silizium-Kohlenstoff-Verbundmaterialien können dieses Problem lösen: Das Kohlenstoffgerüst kompensiert die Volumenänderung des Siliziums und schützt es als elastische Schicht vor dem direkten Kontakt mit dem Elektrolyten. Für die Herstellung werden Siliziumpartikel, ein gelöster organischer Binder und gegebenenfalls weitere Additive in einer Suspension aufbereitet und im Pulversynthesereaktor versprüht. Je nach Prozessführung können die Siliziumpartikel agglomeriert werden oder benetzen die Kohlenstoff-Partikel und bilden beim Trocknen eine Schicht. Bei Bedarf kann über ein entsprechendes Temperaturregime die Binder- oder Schichtphase im selben Prozessschritt auch pyrolysiert werden.

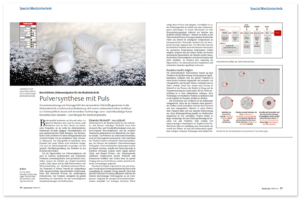

Neue Wege für oxidische Feststoffelektrolyte

Der Trend bei Batterien geht zunehmend in Richtung Feststoffbatterien. Der schwierigste Teil daran ist die Entwicklung eines festen Elektrolyten, der mit der Ionenleitung von flüssigen Elektrolyten konkurrieren kann. Dazu werden momentan zwei Hauptkonzepte verfolgt, die entweder oxidische oder sulfidische Ionenleiter nutzen.

Die Pulversynthese findet dabei im Rahmen verschiedener Projekte für die Entwicklung von oxidischen Feststoffelektrolyten Anwendung, insbesondere von Lithium-Lanthan-Zirkon-Oxid (LLZO) und dotierten Varianten auf Basis kostengünstiger Rohstoffe. Die Einstellung von Partikelgröße, Schüttdichte und Morphologie erfolgt durch Anpassung verschiedener Parameter und die Weiterverarbeitung der Pulver zu keramischen Folien ist ebenfalls möglich. Die Maßstäbe konventioneller Prozesse zur Herstellung von LLZO liegen üblicherweise im Gramm- oder Kilogramm-Bereich. Der Vorteil der Pulversynthese besteht in der Skalierbarkeit zum Produktionsmaßstab.

Beschichtete Kathodenwerkstoffe zur Erhöhung der Langzeitstabilität

Im Einsatz unterliegen Kathodenwerkstoffe Nebenreaktionen mit dem Elektrolyten, die unter anderem zu ihrer partiellen Zersetzung führen. Ein neuartiger Ansatz ist die Beschichtung der Kathodenwerkstoffe, um sie vor Herauslösung aktiver Elemente (z. B. Mangan) oder anderen unerwünschten Reaktionen bei Elektrolytkontakt zu schützen. Die Pulversynthese eignet sich hervorragend zur Beschichtung feiner Pulverwerkstoffe als Ausgangsmaterial für Lithium-Ionenbatterien. Eine schnelle Leistungsverminderung der Batterien kann so verhindert und die Haltbarkeit der Kathoden erhöht werden.

Vom Pulver zum optimalen Rohstoff

Oft weisen gerade feine Pulver aufgrund der großen spezifischen Oberfläche und geringer Schüttdichten ungünstige Eigenschaften für eine nachfolgende Weiterverarbeitung auf.

Verschiedene Prozesse auf Basis der Wirbelschichttechnologie erleichtern nachfolgende Prozessschritte. Sie verbessern Homogenität und Rieselfähigkeit der prozessierten Partikel, unterbinden die Entmischung von Komponenten, eliminieren die Staubentwicklung und damit verbundene Prozessrisiken. Partikeloberflächen lassen sich schützen und zusätzlich funktionalisieren. Auch im Hochtemperaturbereich.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Mit Pulversynthese zum neuen Batteriewerkstoff‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Keramische Rohstoffe aus dem pulsierenden Heißgasstrom‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Mit kurzer Time-to-Market von der Prozessentwicklung direkt in die Lohnfertigung‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Pulversynthese mit Puls: Beschichtetes Zirkonoxid für die Medizintechnik‘ PDF, deutsch

Januar 2022: Glatt erweitert Technologiezentrum um neue Laboranlage für Pulversynthese

Copyright: Glatt

Copyright: Glatt