Reinigungs-/

Qualitätsrisikomanagement bereits ab der Planungsphase

Für Anlagen zur Verarbeitung von Lebensmitteln, Nahrungsergänzungsmitteln oder Grund- und Wirkstoffen für die Lebensmittel-, kosmetische oder pharmazeutische Industrie müssen die Anforderungen der einschlägigen europäischen GMP-Richtlinien bzw. der EHEDG-Richtlinien erfüllt werden. Im Mittelpunkt steht dabei immer die Sicherstellung der Produktqualität. Im Rahmen eines Qualitätsrisikomanagements werden bei Planung, Errichtung und Betrieb der Anlage die Risiken für die Produktqualität identifiziert und minimiert.

Als aktives Mitglied der European Hygienic Engineering & Design Group EHEDG ist Glatt nicht nur an der Erarbeitung neuer Richtlinien beteiligt, sondern setzt diese auch in cleveren Hygienekonzepten konsequent um. Design und Material unserer Anlagen sowie die Oberflächenqualität von produktberührenden Komponenten sind deshalb genauso durchdacht wie die notwendigen Schritte im Reinigungsprozess.

Glatt integriert den Ansatz des Qualitätsrisikomanagements in seine Anlagenplanung und -errichtung:

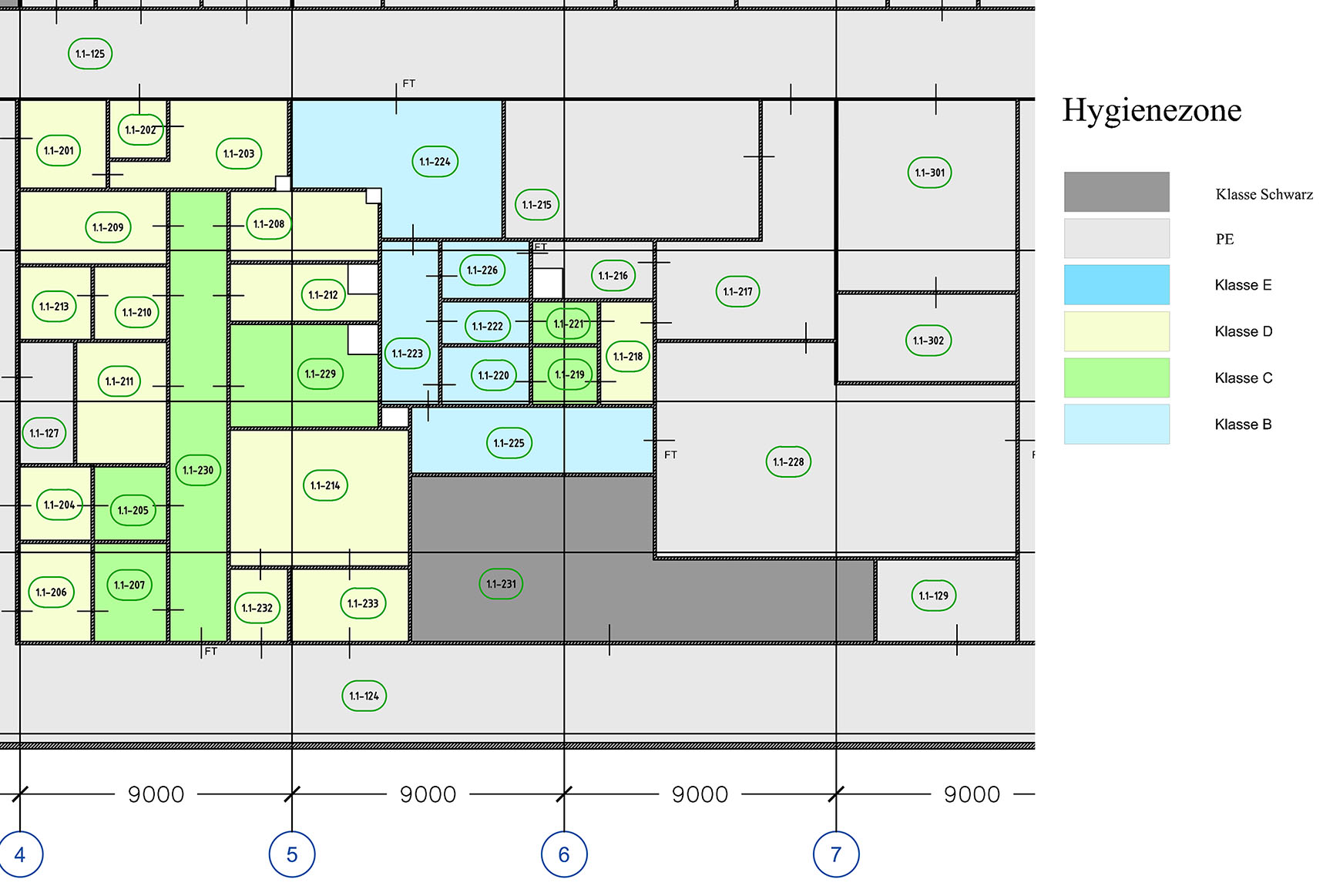

- GMP- bzw. Hygiene-Konzeption am Anfang der Anlagenplanung, diese beinhaltet alle Anforderungen, die für die Sicherstellung der Produktqualität relevant sind

- hygienisches Design der Anlage entsprechend der geforderten Produktqualität: Material, Oberflächen, Reinigbarkeit

- hygienegerechte Komponenten, Messgeräte, Verbindungen, Rohrleitungs- und Kabelführung

- Reinigungskonzept entsprechend Produkteigenschaften und Betriebsregime

- Gestaltung der Anlagenumgebung als Hygiene- oder Reinraumbereich

- Überprüfung, ob die Anforderungen erfüllt sind in FAT und Inbetriebnahme, ggf. Qualifizierung der Anlage

- Erarbeitung einer Wartungs- und Instandhaltungsstrategie

Mit diesem Ansatz finden wir für Sie geeignete, kosteneffiziente und gut dokumentierte Lösungen, um die Benutzeranforderungen zu erfüllen und die anwendbaren Regularien einzuhalten. Sie erhalten eine hochwertige Anlage mit angemessener Dokumentation, einer verlässlichen Basis für Betrieb und Wartung und haben damit beste Voraussetzungen für eine hohe und gleichbleibende Produktqualität.

Zusammenspiel von Reinigungskonzept und Hygiene-Komponenten zur Sicherstellung der Produktqualität und Vermeidung von Kreuzkontamination

Es hängt wesentlich von den Anforderungen an die Qualität der Endprodukte und deren Verwendung ab, nach welchen Designparametern die Wirbelschicht- oder Strahlschichtproduktionsanlage ausgeführt werden muss.

Ein gründlich durchdachtes Anlagenkonzept hilft dabei, das Investitionsbudget zu schonen. Dafür ist es notwendig, zunächst die Anforderungen an die Endprodukte genau zu kennen bzw. zu bestimmen. Glatt hat hierfür ein Klassifizierungssystem entwickelt, welches die Anforderungen an die Reinigung in den Mittelpunkt stellt und nicht die konventionelle Kategorisierung des Produktes. Zum Beispiel kann mit einer durchdachten Konstruktion für einfache Reinigung, sowie einem intelligenten Raum- und Zonenkonzept für Nassreinigung der Anlage und der Trockenlagerung von Filterelementen die Produktqualität in der Produktion genauso sichergestellt werden, wie in einer klassischen hygienegerechten Ausführung – die Kosten sind aber niedriger.

Als langjähriger Anlagenbauer wissen wir um die Wichtung von Faktoren für den Reinigungserfolg und liefern Anlagen, die auch speziellen Hygiene- und Reinigungsanforderungen gerecht werden. Auf der Grundlage von Erfahrungen und Kundenwissen über Eigenschaften von Rohstoffen und Produkten hinsichtlich der Reinigbarkeit und Risiken von Kreuzkontaminationen schlagen wir passgerechte Lösungen vor. Die Reinigungsprozedur wird hinsichtlich der Faktoren Zeit, Temperatur, Mechanik und Konzentration der Reinigungsmedien (Laugen, Säuren oder Industriereiniger) optimiert.

Begehbare Filterkammer

Bei Monoproduktanlagen kann eine manuelle Trocken- oder Nassreinigung ausreichen. Häufige Produktwechsel bzw. die Anforderung, Kreuzkontaminationen zu vermeiden, erhöhen den Reinigungsaufwand. Eine teil-automatisierte Reinigung (Washing in Place, WIP) oder eine voll-automatisierte Reinigung ist (Cleaning in Place, CIP) ist in diesem Fall anzuraten.

Wir bieten passgerechte Reinigungssysteme an. Dabei können wir auf langjährige Erfahrungen der Glatt Gruppe zurückgreifen, die von Washing in Place (WIP) Systemen bis zu validierbaren Cleaning in Place (CIP) Systemen reichen. Wir legen größten Wert auf eine optimale Reinigbarkeit aller Anlagen. Ein leichter Zugang zu allen Anlagenteilen gehört ebenso dazu wie praxisbewährte Reinigungsöffnungen und Wasserabläufe sowie der Einbau von Reinigungsdüsen.

Viele konstruktive Details sind zu beachten, um eine teil- oder vollautomatisierte Reinigung der Anlage zu realisieren:

- hygienisches Design zur Gewährleistung vollständiger Entleerbarkeit

- hohe Oberflächenqualität der produktberührten Teile

- leicht demontierbare Sprühdüsen

- richtige Anordnung der Reinigungsdüsen

- spezielle Messwertaufnehmer zur Kontrolle des Reinigungserfolgs

Unsere WIP/CIP Reinigungssysteme versorgen Ihre Prozessanlagen mit allen erforderlichen Reinigungsmedien bei unbegrenzter Flexibilität

Glatt liefert Reinigungssysteme passend zum Reinigungskonzept. Dabei ist von der Standardausführung bis zu kundenspezifischen Lösungen alles möglich. Insbesondere für Batch-Anlagen bieten wir fertige Lösungen für individuelle Reinigungsmodule bis hin zur zentralen Reinigungsstation für mehrere Anlagen. Sie haben die Wahl zwischen einer halbautomatischen WIP-Reinigung oder einer vollautomatischen CIP-Reinigung, die anhand festgelegter Erfolgskriterien validiert wird. Für kontinuierlich betriebene Anlagen ist die halbautomatische WIP-Reinigung der Standard.

Die Reinigungssysteme von Glatt lassen sich flexibel an Ihre Wünsche anpassen. So stehen beispielsweise Durchlauf- oder Umlaufreinigung zur Verfügung. Die Dosierung von einem oder mehreren Reinigungsmitteln kann mit standardisierten Reinigungsdosierstationen erfolgen. Wir bieten Ihnen die Möglichkeit, die Basisausführung durch individuelle Zusatzmodule entsprechend Ihren Anforderungen zu erweitern.

Auch bei der Steuerung sind die Glatt Reinigungssysteme flexibel: Ganz gleich, ob eigenständige oder integrierte Steuerung, ob manueller, halbautomatischer oder vollautomatischer Reinigungslauf – Sie erhalten das Steuerungssystem, das zu Ihren Anforderungen passt.

GMP- oder Hygiene-Zonenkonzepte bieten ein hohes Maß an Sicherheit, um Produkte vor Verunreinigung und Kreuzkontamination zu schützen.

Edelstahlbühne, Glatt Hygiene-Design

Wanddurchführung, Glatt Hygiene-Design

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Sauber abgetrennt – Filter in Wirbelschichtanlagen, eine Übersicht‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Produktsicherheit bei Granulation und Coating – Hygienedesign bei Wirbel- und Strahlschichtanlagen‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Besser auf Nummer sicher gehen – Konstruktive Sicherheit für Wirbelschichtanlagen‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Es herrscht Aufbruchsstimmung zwischen Batch und kontinuierlicher Produktion‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Konti- oder Batch? Lohnproduktion mit Wirbelschicht- und Strahlschicht-Technologie‘ PDF, deutsch