Core-Shell-Coating

Beschichtung und Funktionalisierung von Mikro- und Nanopulvern durch Trocknung, Coating und Kalzinierung in einem Schritt

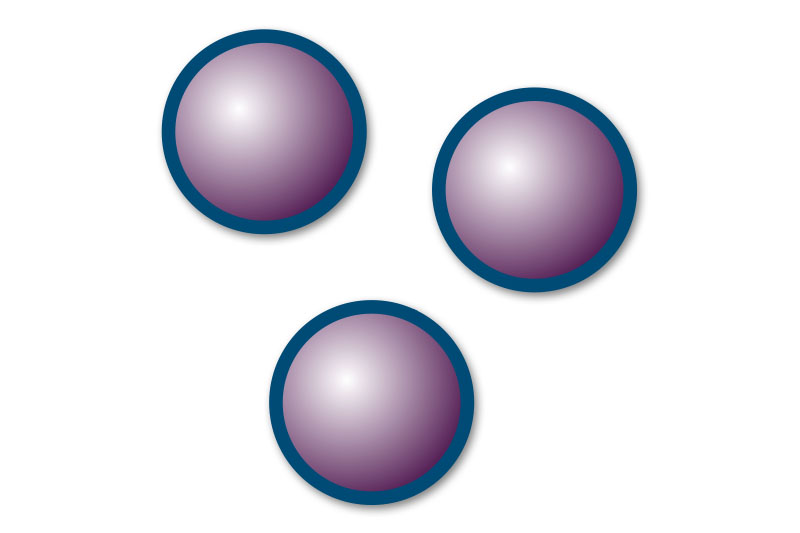

Schutzschicht und neue Funktionen für Mikro- und Nanopulver

Mehr Langzeitstabilität für Batteriewerkstoffe durch cleveres Beschichten von Anoden-/Kathodenmaterial. Einzigartige neue optische Effekte und maximaler Schutz für Ihre Farben- und Lackpigmente. Reduzierter Materialeinsatz bei Ihren katalytisch aktiven Pulvern. Diese und weitere Ziele erreichen Sie mit Core-Shell-Coatings mittels Glatt Pulversynthese im pulsierenden Gasstrom. Von Nano bis Mikro: das Trocknen, Beschichten und Kalzinieren erfolgen dabei in nur einem Schritt.

So erzeugte ultrafeine Pulver sind dank der besonders homogenen thermischen Behandlung bei bis zu 1.300°C ohne Hotspots, leicht dispergierbar und ohne unerwünschte harte Aggregate. Profitieren Sie von sehr hohen Wärme- und Stofftransferraten im Reaktor und davon, Schichtdicke, Porosität und Aktivitätsprofile Ihrer Pulverpartikel spezifisch bestimmen zu können.

Hierbei haben Sie volle Flexibilität bei der Wahl des Kernmaterials und in der chemischen Zusammensetzung der Beschichtung. Die gute Skalierbarkeit des Prozesses ermöglicht die Beschichtung von Mirko- und Nanopulvern vom Labormaßstab bis zur industriellen Produktion.

Das Core-Shell-Coting erfolgt in unseren Pulsationsreaktoren in kontinuierlicher Betriebsweise.

Produkteigenschaften von Pulverpartikeln aus Core-Shell-Coating-Prozessen mittels Glatt Pulversynthese im pulsierenden Gasstrom im Überblick:

Katalytische Pulver

mit exzellenten

Aktivitätsprofilen

Batteriewerkstoffe

mit Schutz vor der Reaktion

mit Elektrolyten

Mikro- und Nanopulver

mit guter

Dispergierbarkeit

Pulver-Coatings

mit höchstem

Reinheitsgrad

Reduzierter Materialeinsatz

durch homogene,

dünne Schichten

Mikro- und Nanopulver

ohne

harte Aggregate

Core-Shell-Partikel werden mit der Glatt Pulversynthese aus Suspensionen hergestellt. Die ungelöste Phase bildet das Kernmaterial und definiert so die Partikelgröße des Endprodukts. Das Schichtmaterial liegt in gelöster Form vor. Das einstellbare Verhältnis zwischen Feststoff und Lösung bestimmt die Schichtdicke.

Die Suspension wird in den pulsierenden Gasstrom eingebracht. Eine kontrollierte Verdüsung und die anschließende Sekundärzerstäubung erzeugt sehr feine Tröpfchen. Die Lösung benetzt die Partikeloberflächen und trocknet aufgrund der hohen Wärme- und Stofftransferraten extrem schnell. Falls erforderlich, kann die Temperatur anschließend weiter erhöht werden.

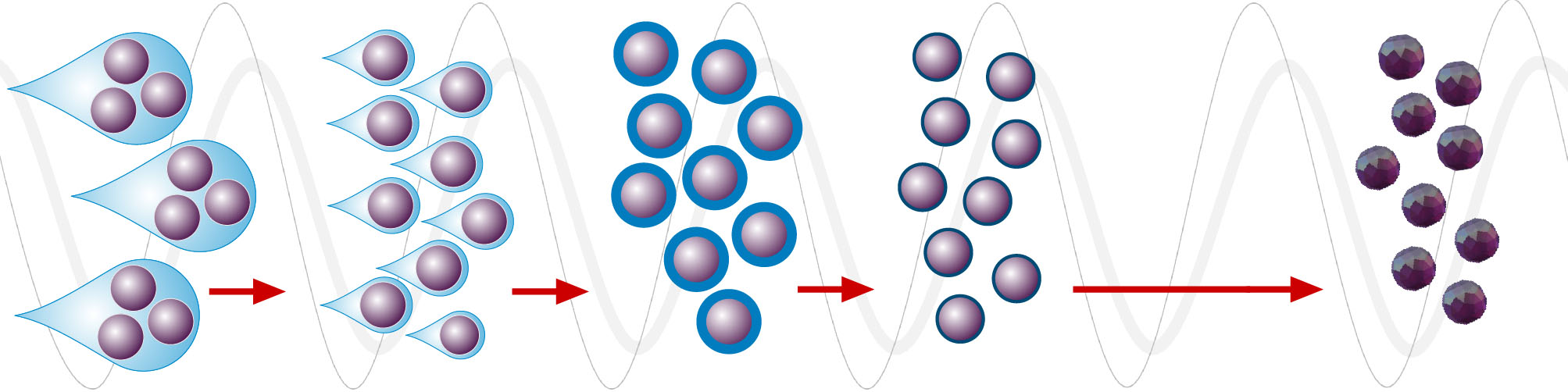

Der Prozess der Core-Shell-Coatings im Detail

Beim Coating werden Suspensionen versprüht. Das Coating-Material ist hierbei gelöst und wird auf das Kernmaterial aufgetrocknet und thermisch behandelt.

- Das Sprühen feiner Tröpfchen einer Rohstoffsuspension in den Gasstrom

- Durch die pulsierende Gasströmung werden diese zu noch kleineren Tröpfchen zerteilt

- Das Lösungsmittel beginnt zu verdampfen und benetzt die Partikel

- Durch Verdampfen des Lösungsmittels bilden sich beschichtete Pulverpartikel

- Optional kann bei entsprechender Temperaturführung das Pulver thermisch nachbehandelt (z. B. kalziniert) werden.

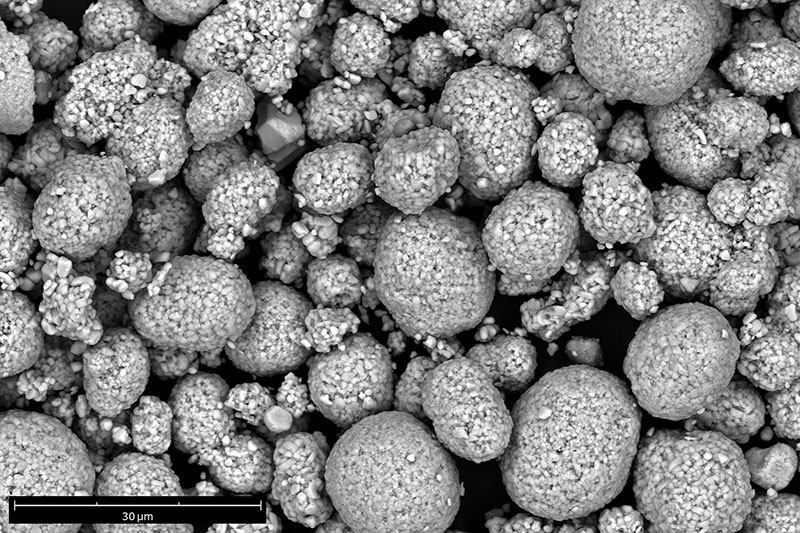

Produktbeispiel zum Core-Shell-Coating

Beschichteter Kathodenwerkstoff zur Erhöhung der Langzeitstabilität, Li3PO4-Coating auf NMC 622

Glatt Pulversynthese zur Entwicklung und Herstellung Ihrer spezifischen Hochleistungspulvermaterialien

Von der Produktidee zur Produktion

Über unser Technologiezentrum gewähren wir Ihnen Zugang zu ausgereiften Technologien und Unterstützung bei der Formulierungs-, Produkt- und Prozessentwicklung, angepasst an Ihre individuellen Anforderungen. Am Anfang stehen dabei stets Tests auf einer Laboranlage. Das hausinterne Analytiklabor ermöglicht prozessbegleitende Analysen, um die Partikeleigenschaften an die jeweilige Applikation anzupassen. Für ein sicheres Scale-Up werden Prozess- und Betriebsparameter an Pilotanlagen ermittelt. Über die Lohnproduktion bei Glatt können Ihre neuen Pulver, Pellets oder Granulate direkt in vereinbarten Mengen hergestellt, abgefüllt, verpackt und ausgeliefert werden. Als Anlagenbauer erbringt Glatt alle Leistungen von der Projektanbahnung, Entwicklung und Realisierung bis hin zur schlüsselfertigen Produktion in Ihrer eigenen Anlage.

Weitere Informationen zur Glatt Pulversynthese finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Mit Pulversynthese zum neuen Batteriewerkstoff‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Pulversynthese mit Plus: Beschichtetes Zirkonoxid für die Medizintechnik‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Zukunftsweisendes Verfahren für die Partikelsynthese‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Mattes aus dem Heißgasstrom – Mattierungsmittel durch Sprühkalzination‘ PDF, deutsch

Juni 2021: Fraunhofer IKTS betreibt weltweit ersten flammenlosen Hochtemperatur-Pulversynthese-Reaktor