Optimierung der Endprodukte durch fein abgestimmte Prozessparameter (Fachbeitrag auf Englisch)

Mikrokapseln bieten eine hervorragende Möglichkeit, die Haltbarkeit von ätherischen Ölen, Vitaminen, Aromen und vielen anderen Wirkstoffen zu verlängern und sie vor äußeren Einflüssen zu schützen. Ein wichtiger Aspekt ist jedoch die Prozessoptimierung, die eine entscheidende Rolle für die Qualität der Inhaltsstoffe und deren Freisetzungsprofile spielt. (Fachbeitrag auf Englisch)

- Autorin: Dipl.-Ing. Katja Oppermann, Process Engineer, Process Technology Food, Feed & Fine Chemicals, Glatt Ingenieurtechnik GmbH

- im Original veröffentlicht im Fachmagazin ‚Sweet Vision‘, Ausgabe 06/2017, Publishing House ERLING Verlag GmbH & Co. KG

Ein grundlegender Arbeitsschritt für Lebensmittel-, Bäckerei- und Süßwarenhersteller ist die Verarbeitung von pulverförmigen Rohstoffen und Vormischungen. Um funktionelle Inhaltsstoffe zu schützen, ihr Freisetzungsverhalten zu kontrollieren und ihre Haltbarkeit zu verlängern sowie ihre sichere Lagerung und ihren Transport zu gewährleisten, werden empfindliche Substanzen häufig mit Hilfe von Wirbelschicht– und Strahlschichttechnologien verkapselt. Ein Technologieführer auf diesem Gebiet, die Glatt Ingenieurtechnik (Weimar), ist spezialisiert auf Partikeldesign, Prozess- und Anlagentechnik. Die Experten von Glatt kennen sich aus mit der Auswahl der geeigneten Parameter für die unterschiedlichsten Anwendungen.

Stabiler, effektiver, maßgeschneidert

So können beispielsweise Zuckergranulate oder Zuckeraustauschstoffe mit speziellen Aromen und Farbstoffen angereichert werden. In Kauartikeln und Bonbons wird dieser Effekt genutzt, um zu verhindern, dass Inhaltsstoffe wie Zitronensäure und Natriumbicarbonat vorzeitig reagieren.

Ohne Verkapselungstechnologie ist es schwierig, leicht flüchtige Öle wie Vanille, Orange oder Pfefferminze ohne einen gewissen Qualitätsverlust in Lebensmittel einzubringen. Mit Hilfe der Mikroverkapselung können jedoch feste, flüssige oder gasförmige Wirkstoffe homogen in ein Trägermatrixmaterial eingearbeitet werden. Darüber hinaus lassen sich die Eigenschaften der Mikrokapseln in der Prozesskammer einer Wirbelschicht- oder Strahlschichtapparatur genau einstellen, so dass auch bei großen Mengen (Tonnen) eine reproduzierbare Qualität erreicht wird. Matrixmaterialien wie modifizierte Stärken, Proteine oder Zellulosen können empfindliche Inhaltsstoffe wie mikrobielle Kulturen (z. B. Hefen) oder Probiotika (wie Milchsäurebakterien) schützen.

Effiziente Wirbelschicht- und Strahlschichtverfahren

Wirbelschicht- und Strahlschichtverfahren beruhen auf dem Prinzip der Partikelturbulenz in einem aufwärts strömenden Gasstrom. Dadurch verhalten sich die Partikel wie eine Flüssigkeit – auch Fluidisierung genannt – und die gesamte Oberfläche der fluidisierten Partikel ist für Benetzungs-, Trocknungs- und Schichtungsprozesse frei zugänglich. Eine Verteilerplatte sorgt dafür, dass der Prozessgasstrom definierte Strömungseigenschaften beibehält, die anschließend die Trocknungsbedingungen beeinflussen. So können Partikel gezielt und hocheffizient getrocknet werden, und zwar maßgeschneidert für bestimmte Anwendungen. Die Prozesskammern für Wirbelschicht- und Strahlschichtverfahren unterscheiden sich in ihrer Geometrie, die einen erheblichen Einfluss auf das Fluidisierungsverhalten hat. Die Apparatur besteht sowohl bei der Wirbelschicht– als auch bei der Strahlschichttechnologien aus der Eintrittsgaskammer, einer Prozesskammer sowie einem Sprüh- und einem Filtersystem.

Wie funktioniert die Mikroverkapselung?

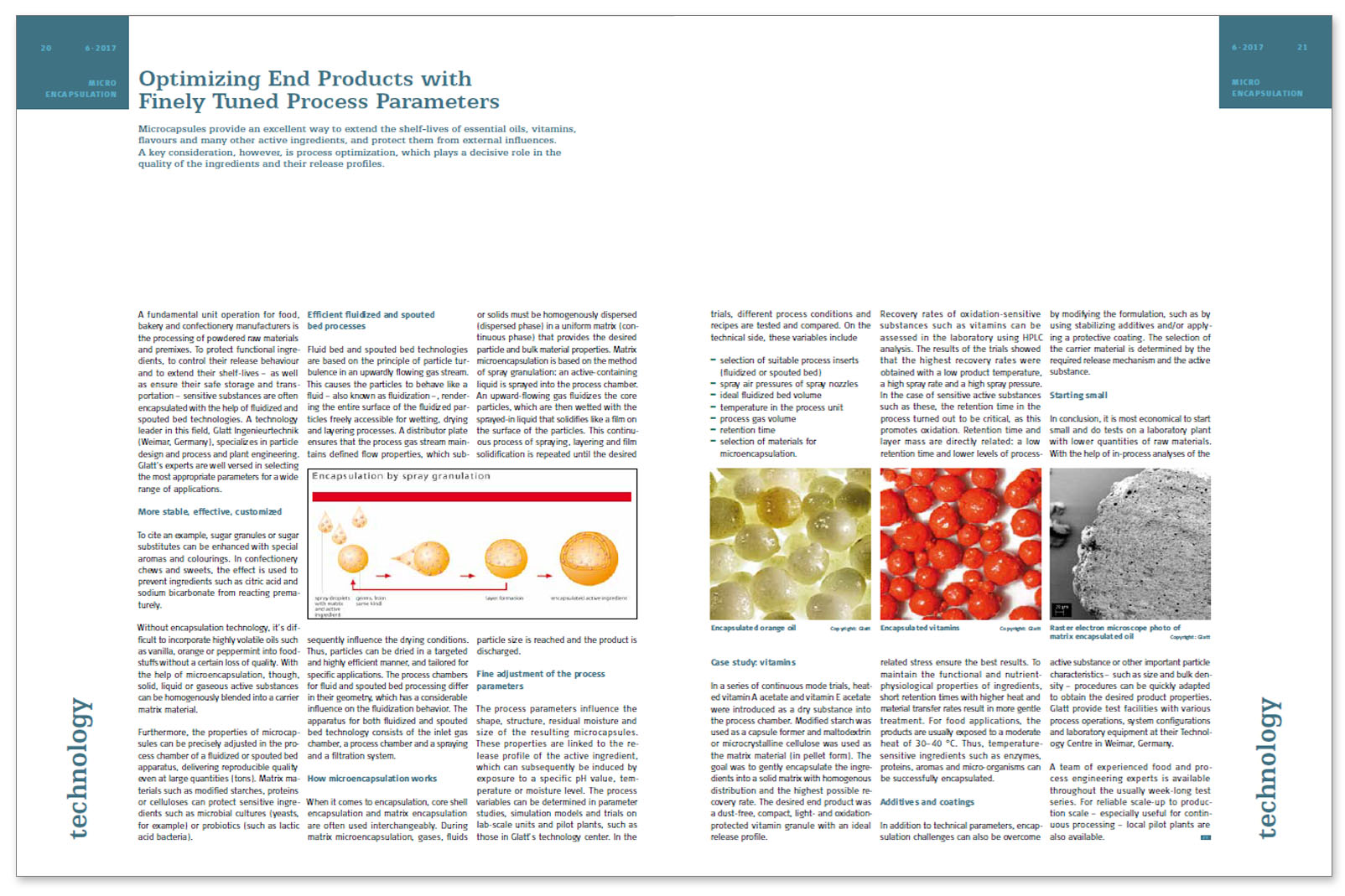

Wenn es um Verkapselung geht, werden die Begriffe Kern-Schale-Verkapselung und Matrix-Verkapselung oft synonym verwendet. Bei der Matrix-Mikroverkapselung müssen Gase, Flüssigkeiten oder Feststoffe homogen in einer einheitlichen Matrix (kontinuierliche Phase) dispergiert werden, die die gewünschten Partikel- und Schüttguteigenschaften aufweist. Die Matrix-Mikroverkapselung basiert auf der Methode der Sprühgranulation: Eine wirkstoffhaltige Flüssigkeit wird in die Prozesskammer gesprüht. Ein aufwärts strömendes Gas verflüssigt die Kernpartikel, die dann mit der eingesprühten Flüssigkeit benetzt werden, die sich wie ein Film auf der Oberfläche der Partikel verfestigt. Dieser kontinuierliche Prozess des Aufsprühens, Aufschichtens und Verfestigens des Films wird so lange wiederholt, bis die gewünschte Partikelgröße erreicht ist und das Produkt ausgetragen wird.

Feineinstellung der Prozessparameter

Die Prozessparameter beeinflussen die Form, Struktur, Restfeuchte und Größe der entstehenden Mikrokapseln. Diese Eigenschaften sind mit dem Freisetzungsprofil des Wirkstoffs verknüpft, das in der Folge durch einen bestimmten pH-Wert, eine bestimmte Temperatur oder einen bestimmten Feuchtigkeitsgehalt induziert werden kann. Die Prozessvariablen können in Parameterstudien, Simulationsmodellen und Versuchen im Labor- und Technikumsmaßstab, wie sie im Glatt-Technologiezentrum durchgeführt werden, ermittelt werden. In den Versuchen werden verschiedene Prozessbedingungen und Rezepturen getestet und verglichen. Zu diesen Variablen gehören auf der technischen Seite

- die Auswahl der geeigneten Verfahrenseinsätze (Wirbelschichtoder Strahlschicht)

- Sprühluftdrücke der Sprühdüsen

- ideales Wirbelbettvolumen

- Temperatur in der Prozesseinheit

- Prozessgasmenge

- Verweilzeit

- Auswahl der Materialien für die Mikroverkapselung.

Fallstudie: Vitamine

In einer Reihe von Versuchen im kontinuierlichen Betrieb wurden erhitztes Vitamin-A-Acetat und Vitamin-E-Acetat als Trockensubstanz in die Prozesskammer eingeführt. Als Kapselbildner wurde modifizierte Stärke und als Matrixmaterial (in Pelletform) Maltodextrin oder mikrokristalline Cellulose verwendet. Ziel war die schonende Verkapselung der Inhaltsstoffe in eine feste Matrix mit homogener Verteilung und höchstmöglicher Rückgewinnungsrate. Das gewünschte Endprodukt war ein staubfreies, kompaktes, licht- und oxidationsgeschütztes Vitamingranulat mit einem idealen Freisetzungsprofil.

Die Wiederfindungsrate von oxidationsempfindlichen Substanzen wie Vitaminen kann im Labor mittels HPLC-Analyse bestimmt werden. Die Ergebnisse der Versuche zeigen, dass die höchsten Rückgewinnungsraten bei einer niedrigen Produkttemperatur, einer hohen Sprührate und einem hohen Sprühdruck erzielt werden. Bei empfindlichen Wirkstoffen wie diesen erwies sich die Verweilzeit im Prozess als kritisch, da diese die Oxidation fördert. Verweilzeit und Schichtmasse stehen in direktem Zusammenhang: Eine niedrige Verweilzeit und eine geringere prozessbedingte Belastung sorgen für beste Ergebnisse.

Um die funktionellen und nährstoffphysiologischen Eigenschaften der Inhaltsstoffe zu erhalten, führen kurze Verweilzeiten mit höheren Wärme- und Stoffübertragungsraten zu einer schonenderen Behandlung. Bei Lebensmittelanwendungen werden die Produkte in der Regel einer moderaten Hitze von 30-40 °C ausgesetzt. So können auch temperaturempfindliche Inhaltsstoffe wie Enzyme, Proteine, Aromen und Mikroorganismen erfolgreich verkapselt werden.

Zusatzstoffe und Beschichtungen

Neben den technischen Parametern können die Herausforderungen bei der Verkapselung auch durch die Modifizierung der Formulierung gemeistert werden, z. B. durch die Verwendung stabilisierender Zusatzstoffe und/oder das Aufbringen einer Schutzschicht. Die Auswahl des Trägermaterials wird durch den gewünschten Freisetzungsmechanismus und den Wirkstoff bestimmt.

Klein anfangen

Zusammenfassend lässt sich sagen, dass es am wirtschaftlichsten ist, klein anzufangen und Versuche auf einer Laboranlage mit geringeren Mengen an Rohstoffen durchzuführen. Mit Hilfe von In-Prozess-Analysen des Wirkstoffs oder anderer wichtiger Partikeleigenschaften – wie Größe und Schüttdichte – können die Verfahren schnell an die gewünschten Produkteigenschaften angepasst werden. Glatt stellt in seinem Technologiezentrum in Weimar Versuchsanlagen mit unterschiedlichen Prozessabläufen, Anlagenkonfigurationen und Laboreinrichtungen zur Verfügung. Während der meist einwöchigen Versuchsreihen steht ein Team aus erfahrenen Lebensmittel- und Verfahrenstechnikern zur Verfügung. Für ein zuverlässiges Scale-up in den Produktionsmaßstab – insbesondere bei kontinuierlicher Verarbeitung – stehen auch Pilotanlagen vor Ort zur Verfügung.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Mikroverkapselung ätherischer Öle – Schonende Verarbeitung mit Wirbelschicht- und Strahlschichttechnologie‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Flüchtige Stoffe verkapseln – Produktoptimierung mit künstlichen neuronalen Netzen‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Sensible Substanzen wirkungsvoll schützen – Partikeldesign mithilfe von Wirbelschicht- und Strahlschichtprozessen‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Schonende und sichere Prozesse – Trocknung und Produktgestaltung in der Vakuumwirbelschicht‘. PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Sprühagglomeration pflanzlicher Milchalternativen für perfekte Benetzungs- und Dispergiereigenschaften‘ PDF, deutsch

Copyright: LT Food Medien-Verlag GmbH

Copyright: LT Food Medien-Verlag GmbH Copyright: Konradin-Verlag Robert Kohlhammer GmbH

Copyright: Konradin-Verlag Robert Kohlhammer GmbH