In einem Schritt – Trocknung durch Wirbelschicht-Sprühgranulation

Die thermische Trocknung stellt in nahezu allen Wirtschaftszweigen einen wesentlichen Prozess dar, um flüssige oder feuchte Rohstoffe in feste trockene Produkte zu überführen. Dabei wird im Allgemeinen Wasser oder ein anderes Lösemittel durch Verdunsten oder Verdampfen aus dem Rohstoff entfernt. Zur Durchführung von trocknungstechnischen Anwendungen stehen eine Vielzahl von Verfahren und Apparaten zur Verfügung. Die Auswahl geeigneter Verfahren ist in der Regel komplex und hängt von den jeweils vorliegenden Rahmenbedingungen ab.

Ein mögliches Grundprinzip für trocknungstechnische Anwendungen stellt die Wirbelschichttechnik dar. Die Wirbelschicht zeichnet sich durch eine sehr intensive Prozessführung aus.

- Autor: Dr. Michael Jacob, Leiter Verfahrenstechnik, Process Technology Food, Feed & Fine Chemicals, Glatt Ingenieurtechnik GmbH

- im Original veröffentlicht im Fachmagazin Chemie Technik, Ausgabe 09/2014, Hüthig GmbH

und Trocknung durch Wirbelschicht-Sprühgranulation (chemietechnik.de)

Intensive Prozessführung bei der Wirbelschicht

Ein mögliches Grundprinzip für trocknungstechnische Anwendungen stellt die Wirbelschichttechnik dar. Die Wirbelschicht zeichnet sich durch eine sehr intensive Prozessführung aus, so dass sie sich zur Durchführung von Wärme- und Stoffübergangsprozessen, wie beispielsweise der Trocknung, hervorragend eignet.

Wirbelschichtapparate lassen sich durch einen prinzipiell einfachen und immer wiederkehrenden technischen Grundaufbau charakterisieren. Dabei handelt es sich um einen Prozessraum, den Materialbehälter, der an seiner Unterseite durch einen Wirbelboden begrenzt wird. Dieser verhindert einerseits das Durchfallen von Wirbelschichtmaterial in darunterliegende Apparatebereiche, andererseits dient er zur definierten Verteilung des Fluidisierungsmediums – in der Regel Luft – über den Apparatequerschnitt. An seiner Oberseite ist der Prozessraum entweder im einfachsten Fall geschlossen und das Fluidisierungsmittel wird oben aus dem Behälter herausgeführt sowie anschließend in einem externen Staubabscheider gereinigt oder alternativ dazu ist eine Filteranlage oberhalb des Prozessraumes integriert, die das Fluidisierungsmittel direkt im Apparat entstaubt. Anschließend verlässt das Fluidisierungsmittel gereinigt den Apparat.

Der Prozessraum und der Wirbelboden werden nach der Zielstellung der durchzuführenden Prozesse gestaltet. Beim Chargenbetrieb bilden die Feststoffbeschickung und die Produktentleerung wesentliche Konstruktionsmerkmale. So kann die Wirbelschichtvorlage – die Materialfüllung – in den Prozessraum eingesaugt werden, oder der Prozessraum wird als wechselbarer Materialbehälter konzipiert, extern befüllt und anschließend in den Apparat eingefügt. Als mögliche Entleerungsvarianten sind beispielsweise Drehböden zur Bodenentleerung, seitliche Entleeröffnungen für pneumatische Absaugungen neben den weit verbreiteten wechselbaren Materialbehältern entwickelt worden.

Chargenapparate zeichnen sich üblicherweise durch eine runde Gestaltung des Wirbelbodens aus, wogegen kontinuierliche Trockner typischerweise mit rechteckigen langgestreckten Böden konzipiert werden. Die langgestreckte Bauform bewirkt eine möglichst gleichmäßige Strömung des Rohstoffes durch den Apparat zum Austrag hin. Dadurch verweilt das Produkt mit einem möglichst engen Spektrum im Prozessraum und wird gleichmäßig getrocknet.

Klassische Wirbelschichttrockner werden überall dort angewendet, wo der feuchte Rohstoff rieselfähig vorliegt (bzw. als Produkt nach Zentrifugen, Filtern, Kristallisatoren, Sprühtrocknern …). In diesen Fällen werden die Rohstoffe bei der Wirbelschichttrocknung „nur“ auf die erforderliche Endfeuchte eingestellt.

Prozessparameter anpassen

Alternativ dazu stellt die Sprühgranulation ein innovatives Verfahren dar, um aus flüssigen Rohstoffen – zum Beispiel Lösungen, Suspensionen, Dispersionen, Emulsionen etc.- in einem einzigen Verfahrensschritt ein rieselfähiges trockenes Endprodukt zu erzeugen. Dieses Verfahren wird vorzugsweise in kontinuierlichen Wirbelschichtapparaten durchgeführt, die mit einem Sprühsystem ausgestattet sind und erlaubt, durch Anpassen der Prozessparameter, kompakte Granulate mit definierter Partikelgrößenverteilung herzustellen.

Bei der Sprühgranulation werden eine oder auch mehrere feststoffhaltige Flüssigkeiten durch Sprühdüsen gleichmäßig auf Partikel, die sich in der Wirbelschicht befinden, aufgesprüht. Diese Partikel sind kleiner als die Zielpartikelgröße und werden als Granulationskeime bezeichnet. Sie bestehen aus dem gleichen Material wie der über die Flüssigphase aufgesprühte Feststoff und werden im Prozess selbst gebildet. Je nach Konfiguration können die Granulationskeime durch interne Kernerzeugung, wie etwa Sprühtrocknungsanteile, Abrieb usw., oder auch durch Rückführung aus einem externen Sieb-Mahl-Kreislauf (beispielsweise von Feinpartikeln oder Zerkleinerung von zu großen Granulaten aus dem Produktstrom) Feingut zur Verfügung stellen, so dass kein fester Rohstoff von externen Quellen zugeführt werden muss.

Ständige Rohstoffzufuhr, kontinuierlicher Austrag

Für die Wirbelschicht-Sprühgranulation stehen mehrere Apparatebauformen zur Verfügung. Zum Durchführen kontinuierlicher Prozesse sind eine ständige Rohstoffzufuhr und ein permanenter Produktaustrag erforderlich. Aus diesem Grund sind spezielle Apparate zur kontinuierlichen Prozessführung entwickelt worden.

Der Glatt-AGT-Apparat ist die älteste Form eines Wirbelschicht-Sprühgranulators und wurde bereits in den 1980-er Jahren entwickelt. Hierbei handelt es sich um einen Apparat mit kreisförmigem Wirbelboden, was zu einer idealen Durchmischung des Wirbelschichtinhaltes führt. Dieser Apparatetyp zeichnet sich durch ein spezielles Austragssystem zur staubfreien kontinuierlichen Ausschleusung von Granulaten aus. Dazu wurde ein sogenanntes Austragsrohr zentral im Wirbelboden angeordnet. Dieses Rohr wird mit einer einstellbaren Luftströmung in die Wirbelschicht hinein beaufschlagt, die bewirkt, dass ausschließlich Partikel der gewünschten Größe in das Austragsrohr gelangen und den Apparat verlassen können. Auf diese Weise wird ein interner Klassiereffekt erreicht und unmittelbar ein staubfreies Produkt gewährleistet.

Demgegenüber ist der langgestreckte rechteckige Prozessraum charakteristisch für die sogenannten Glatt-GF-Apparate. Dieses Konzept hat, wie bereits für reine Trocknungsaufgaben erläutert, den Vorteil, im Bereich der Wirbelschicht eine gerichtete Feststoffströmung zu erzielen. Damit lassen sich mehrere Prozessschritte in einem Apparat durchführen, indem der Bereich unterhalb des Wirbelbodens kammerweise unterteilt wird. Jede dieser Zuluftkammern kann mit unterschiedlich konditioniertem Prozessgas – etwa unterschiedliche Heißluftmengen oder Temperaturen – betrieben werden. Der typische Anwendungsfall für die Integration mehrerer Prozessschritte in einem Apparat ist die Sprühgranulation durch Eindüsen flüssiger Rohstoffe im eintragsseitigen Apparatebereich mit anschließender Nachtrocknung und/oder Kühlung im austragsseitigen Bereich.

Wahl der Bauform abhängig von der Aufgabenstellung

Ausgehend vom Grundaufbau der rechteckigen GF-Apparate wurde vor einigen Jahren die Baureihe ProCell entwickelt, die auf dem Grundprinzip der Strahlschicht-Technologie beruht und völlig ohne perforierten bzw. gelochten Wirbelboden auskommt. Das Strömungsprinzip ermöglicht zusammen mit einer im Vergleich zu klassischen Apparaten möglichen geringeren Verweilzeit neue Anwendungen, wie beispielsweise das Herstellen von sehr feinen kompakten Granulaten oder das Verkapseln flüchtiger Substanzen in Granulatform.

Die Wahl der geeigneten Bauform richtet sich nach der vorliegenden Aufgabenstellung und den technologischen Rahmenbedingungen. In enger Zusammenarbeit zwischen Anlagenbauer und Anwender können effektive und zukunftssichere Anlagen zur Sprühgranulation oder anderer Trocknungsaufgaben konzipiert und errichtet werden. Das Verfahren selbst ist vor allem interessant für Anwendungen, bei denen Rohstoffe in flüssiger Form vorliegen und vorrangig eine kontinuierliche Prozessführung möglich ist. In solchen Fällen können mehrere Verfahrensschritte, wie beispielsweise Trocknung und Produktgestaltung, in einem kompakten Apparat sehr wirtschaftlich durchgeführt werden.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Es herrscht Aufbruchsstimmung zwischen Batch und kontinuierlicher Produktion‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Konti- oder Batch? Lohnproduktion mit Wirbelschicht- und Strahlschicht-Technologie‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Zwölf Tage Installationszeit – Kompaktanlage für die kontinuierliche Sprühagglomeration von feinen Pulvern‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Auf den Punkt getrocknet – Thermische Verfahren in der Wirbelschicht‘ PDF, deutsch

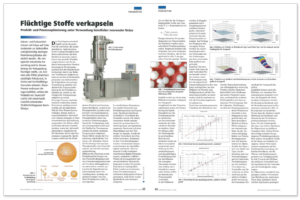

Veröffentlichter Fachbeitrag: ‚Flüchtige Stoffe verkapseln – Produktoptimierung mit künstlichen neuronalen Netzen‘ PDF, deutsch

Copyright: Hüthig GmbH

Copyright: Hüthig GmbH Copyright: Vogel Business Media GmbH

Copyright: Vogel Business Media GmbH