Atex-gemäße Anlagenkonzeption für hohe Prozesssicherheit

Damit‘s nicht „wumm“ macht und die Anlage in die Luft fliegt! Dies muss man bei Planung und Bau einer Anlage schon im Vorfeld berücksichtigen. Für Produktdesign und Herstellung bzw. Veredelung von Granulaten und Pellets kommen in vielen Industriezweigen Wirbelschicht- und Strahlschichtanlagen unterschiedlichster Bauformen und Größen zum Einsatz. Die festen Ausgangsstoffe hierfür liegen oft in Pulverform vor, deren Handhabung in Anlagen zu einem Staub-Explosionsrisiko führen kann. Weitere Aspekte bei der sicherheitstechnischen Konzeption von Wirbelschicht- und Strahlschichtanlagen stellen je nach Anwendungsfall der Einsatz von organischen Lösungsmitteln oder auch das Entstehen gefährlicher Substanzen durch Reaktionen oder Zersetzung dar.

Konzeption und Realisierung einer Wirbelschichtanlage ist ein komplexer Vorgang, bei dem es um die Herstellung von bestimmten Produkten mit vorgegebenen Eigenschaften unter dafür speziell zu ermittelnden verfahrenstechnischen Bedingungen, geht.

Von Beginn an sind in diesem Prozess mögliche Gefahren zu erkennen, zu bewerten und geeignete Maßnahmen zu treffen. Diese Gefahren können sowohl unmittelbar von dem Anlageinneren als auch von umgebenden Ausrüstungen und Einrichtungen ausgehen.

- Autor: Frank Ohlendorf, Leiter Planung und Konstruktion, Process Technology Food, Feed & Fine Chemicals, Glatt Ingenieurtechnik GmbH

- Im Original veröffentlicht im Fachmagazin Pharma+Food, Ausgabe 02/2013, Hüthig GmbH

und Atex-gemäße Konzeption von Wirbelschichtanlagen (pharma-food.de)

Gefahr erkannt, Gefahr gebannt

Die festen Ausgangsstoffe hierfür liegen oft in Pulverform vor, deren Handhabung in Anlagen zu einem Staub-Explosionsrisiko führen kann. Weitere Aspekte bei der sicherheitstechnischen Konzeption von Wirbelschicht- und Strahlschichtanlagen stellen je nach Anwendungsfall der Einsatz von organischen Lösungsmitteln oder auch das Entstehen gefährlicher Substanzen durch Reaktionen oder Zersetzung dar.

Die Konzeption und Realisierung einer Wirbelschichtanlage ist ein komplexer Vorgang, bei dem es um das Herstellen von bestimmten Produkten mit vorgegebenen Eigenschaften unter dafür speziell zu ermittelnden verfahrenstechnischen Bedingungen, geht.

Von Beginn an sind in diesem Prozess mögliche Gefahren zu erkennen, zu bewerten und geeignete Maßnahmen zu treffen. Diese Gefahren können sowohl unmittelbar von dem Anlageinneren als auch von umgebenden Ausrüstungen und Einrichtungen ausgehen.

In der Regel erfolgt die Risikobeurteilung für die Anlage entsprechend der Maschinenrichtlinie 2006/42/EG nach einer Prozedur, bei der die allgemein möglichen Risiken bezüglich der Anlagen-, Personen- und Umweltsicherheit in dem konkreten Anwendungsfall auf ihre Relevanz betrachtet werden. Diese Betrachtung schließt mögliche Explosionsrisiken mit ein, die sich sowohl aus den stofflichen Eigenschaften der Ausgangs-, Zwischen- und End-Produkte als auch den Hilfsstoffen sowie den verfahrenstechnischen Bedingungen, unter denen diese Stoffe in der Anlage gehandhabt werden, ergeben.

Für den Anlagenhersteller ist die EU-Richtlinie 94/9/EG „Geräte und Schutzsysteme zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen“ (Atex 95) bindend. Die Ex- Arbeitsschutzrichtlinie 1999/92/EG „Mindestvorschriften zur Verbesserung des Gesundheitsschutzes und der Sicherheit der Arbeitnehmer, die durch explosionsgefährdete Atmosphäre gefährdet werden können“ (Atex 137) gilt für die Betreiber der Anlagen. Beide Richtlinien gelten sowohl für den Staub- als auch den Gas-Explosionsschutz.

In Wirbelschichtanlagen entsteht Staub bzw. wird staubförmiger Feststoff verarbeitet. Ist ein Produkt bzw. eingesetzter Stoff brennbar, ist zu prüfen, ob es zu zündfähigen Staub-Luft-Gemischen kommen kann. Das setzt die Kenntnis des Verfahrens und einer Reihe von Stoffeigenschaften voraus. Häufig sind diese Stoffwerte noch nicht bekannt und müssen zunächst analytisch bestimmt werden. Glatt Ingenieurtechnik bietet Anwendern die Möglichkeit, im Rahmen von Laborversuchen dafür Produktmuster herzustellen und Bereiche für die wesentlichen verfahrenstechnischen Parameter in einer Produktionsanlage abzuschätzen. Aus den Anwendungsbedingungen oder aus den Laborversuchen ergibt sich ebenfalls, ob die Verwendung organischer Lösemittel notwendig oder vermieden werden kann.

Auf der Basis der stofflichen Eigenschaften und der Handhabungseigenschaften innerhalb der zu planenden Anlage entsteht aus der Risikobeurteilung ein Explosionsschutzkonzept, das sinnvollerweise Wirtschaftlichkeitsbetrachtungen in der Realisierung berücksichtigt.

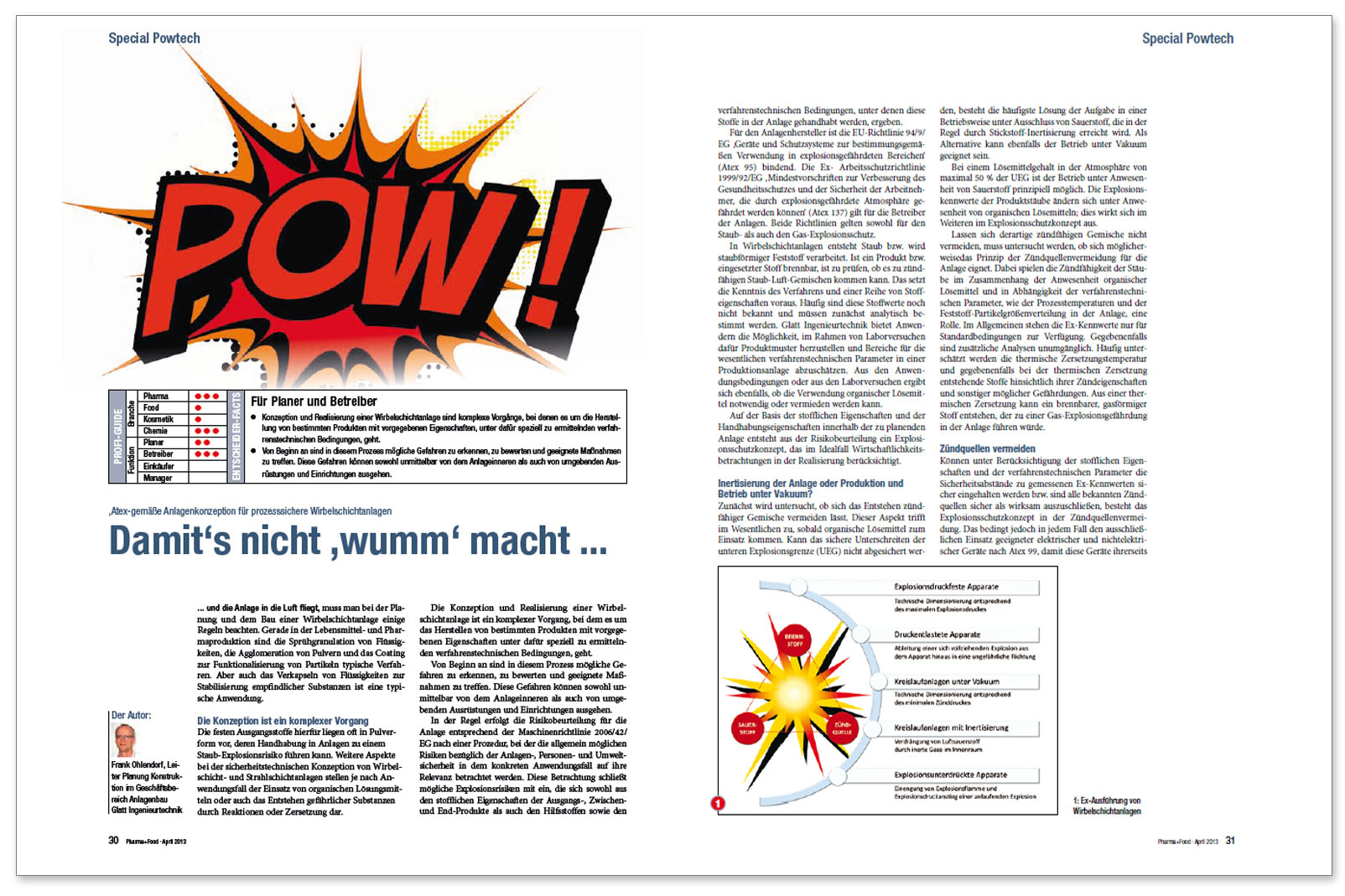

Kreislaufanlagen mit Inertisierung

Zunächst wird untersucht, ob sich das Entstehen zündfähiger Gemische vermeiden lässt. Dieser Aspekt trifft im Wesentlichen zu, sobald organische Lösemittel zum Einsatz kommen. Kann das sichere Unterschreiten der unteren Explosionsgrenze (UEG) nicht abgesichert werden, besteht die häufigste Lösung der Aufgabe in einer Betriebsweise unter Ausschluss von Sauerstoff, die in der Regel durch Stickstoff-Inertisierung erreicht wird. Als Alternative kann ebenfalls der Betrieb unter Vakuum geeignet sein.

Bei einem Lösemittelgehalt in der Atmosphäre von maximal 50 % der UEG ist der Betrieb unter Anwesenheit von Sauerstoff prinzipiell möglich. Die Explosionskennwerte der Produktstäube ändern sich unter Anwesenheit von organischen Lösemitteln; dies wirkt sich im Weiteren im Explosionsschutzkonzept aus.

Lassen sich die zündfähigen Gemische nicht vermeiden, ist als nächstes zu untersuchen, ob sich das Prinzip der Zündquellenvermeidung für die Anlage eignet. Dabei spielen die Zündfähigkeit der Stäube in Abhängigkeit der Anwesenheit organischer Lösemittel und in Abhängigkeit der verfahrenstechnischen Parameter, wie der Prozesstemperaturen und der Feststoff-Partikelgrößenverteilung in der Anlage, eine Rolle. Im Allgemeinen stehen die Ex-Kennwerte nur für Standardbedingungen zur Verfügung. Gegebenenfalls sind zusätzliche Analysen unumgänglich. Ein häufig unterschätzter Wert ist die thermische Zersetzungstemperatur und die Untersuchung der bei der thermischen Zersetzung entstehenden Stoffe hinsichtlich deren Zündeigenschaften und sonstiger möglicher Gefährdungen. Aus einer thermischen Zersetzung kann ein brennbarer, gasförmiger Stoff entstehen, der zu einer Gas-Explosionsgefährdung in der Anlage führen würde. Können unter Berücksichtigung der stofflichen Eigenschaften und der verfahrenstechnischen Parameter die notwendigen Sicherheitsabstände zu gemessenen Ex-Kennwerten sicher eingehalten werden bzw. sind alle bekannten Zündquellen sicher als wirksam auszuschließen, besteht das Explosionsschutzkonzept in der Zündquellenvermeidung, das jedoch in jedem Fall den ausschließlichen Einsatz geeigneter elektrischer und nichtelektrischer Geräte nach Atex 99 bedingt, damit die ihrerseits nicht als Zündquelle in Erscheinung treten können.

Druckentlastete Apparate

Können Zündquellen nicht vollständig ausgeschlossen werden, müssen konstruktive Explosionsschutzmaßnahmen getroffen werden. Eine konstruktive Maßnahme besteht in der Druckentlastung beispielsweise durch Berstscheiben oder Überdruckentlastungsarmaturen, deren Ansprechdruck den Auslegungsdruck und damit die konstruktive Ausführung der Anlage bestimmen. Damit verbunden ist, dass in einem Explosionsfall Gas und brennender Staub aus der Anlage austreten und zu neuen Gefährdungen in der Umgebung führen können. Damit kein brennendes Produkt austritt, kommen auch Quench-Rohre zum Einsatz.

Explosionsunterdrückte Apparate

Eine häufig angewendete Form des konstruktiven Explosionsschutzes besteht in der Installation einer Explosionsunterdrückungsanlage. Mit geeigneten Sensoren wird die Explosion innerhalb von Millisekunden erkannt und das Löschen ausgelöst, bevor der Systemdruck hoch angestiegen ist und sich die Flammenbildung ausgebreitet hat. Das System bleibt in diesem Fall geschlossen, und es gelangt kein Produkt in die Umgebung. In der Regel ist das Schadensausmaß gering, da häufig das Produkt-Hold-up verwendet werden kann und lediglich die Funktion des Explosionsunterdrückungssystems durch den Austausch der Löschflaschen wieder herzustellen ist. Den Kosten für die Wartung der Explosionsunterdrückungsanlage stehen die moderaten Aufwendungen für die konstruktive Festigkeit in Abhängigkeit des reduzierten Explosionsdruckes gegenüber, die sich besonders bei großen Wirbelschichtapparaten mit rechteckigen Gehäusequerschnitten und ebenen Wänden positiv bemerkbar machen.

Explosionsdruckfeste Apparate

Als weitere konstruktive Maßnahme des Explosionsschutzes besteht in der druckfesten Ausführung der explosionsgefährdeten Anlagenteile. Der maximale Explosionsdruck ist eine stoffliche Kenngröße. So kann der Auslegungsdruck produktspezifisch festgelegt werden, oder man legt einen maximalen Explosionsdruck von 10 bar Überdruck für reine Staub-Explosionsgemische bzw. von 11 bar Überdruck für Staub-Luft-Gemische mit einem Lösemittelanteil kleiner 50% der UEG fest. Diese Drücke schließen die maximalen Explosionsdrücke für fast alle Stäube ein. Die druckfeste Anlagenkonstruktion ist im Allgemeinen bei zylindrischen, konischen bzw. runden Ausrüstungen problemlos zu realisieren.

Zur Beurteilung des Explosionsrisikos in einer Anlage werden Explosionszonen definiert, die die Häufigkeit des Auftretens explosibler Gemische beschreiben. Die Unterschiede in den Zonen bedingen unterschiedliche Anforderungen in der Ausführung der elektrischen und nichtelektrischen Geräte in den jeweiligen Anlagenabschnitten. Damit die Unterteilung in Zonen möglich ist, ist auf eine sichere Trennung zwischen den Anlagenabschnitten zu achten. Man spricht von Explosions-Entkopplungen, die als Löschmittelsperren, Rückschlag- oder Schnellschlussarmaturen, Zellenradschleusen oder Bersttöpfen ausgeführt werden. Man muss in jedem Fall unbedingt darauf achten, dass alle einzusetzenden Ausrüstungen bzw. Geräte entsprechend der Zonenzuordnung und gegebenenfalls des Einsatzes als Schutzeinrichtung über das jeweils gültige Zertifikat verfügen, da sie erst damit als geeignet gelten.

Das frühzeitige Beachten des Explosionsrisikos bei der Anlagenkonzeption und das rechtzeitige Einbeziehen des Betreibers der Anlage ist eine gute Grundlage für die solide Bewertung der Investitions- und Betriebskosten einer Anlage sowie für den Schutz gegen unangenehme, vermeidbare Überraschungen.

Das ProCell LabSystem wurde auf der Achema 2012 erstmalig explosionsdruckfest vorgestellt. Zur Powtech wurde jetzt in Pro-Ausführung entwickelt. Diese modulare Anlage ermöglicht damit das Verwenden sämtlicher verfahrenstechnischen Optionen, integriert in ein mobiles Grundgerät – chargenweise und kontinuierliche Wirbelschicht– oder Strahlschichtverfahren, Rotorprozesse… – für die verschiedensten Stoffsysteme, wie zum Beispiel staubexplosionsgefährlichen Pulver bis hin zu hybriden Gemischen.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Schonende und sichere Prozesse – Trocknung und Produktgestaltung in der Vakuumwirbelschicht‘. PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Keine teuren Überraschungen – Pre-Engineering sorgt für Planungssicherheit‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Heißes Eintopfverfahren – Hochtemperaturwirbelschicht zur simultanen Partikelformulierung und -funktionalisierung‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Besser auf Nummer sicher gehen – Konstruktive Sicherheit für Wirbelschichtanlagen‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Flüchtige Stoffe verkapseln – Produktoptimierung mit künstlichen neuronalen Netzen‘ PDF, deutsch

Copyright: VOGEL Communications Group GmbH & Co. KG

Copyright: VOGEL Communications Group GmbH & Co. KG Copyright: Hüthig GmbH

Copyright: Hüthig GmbH