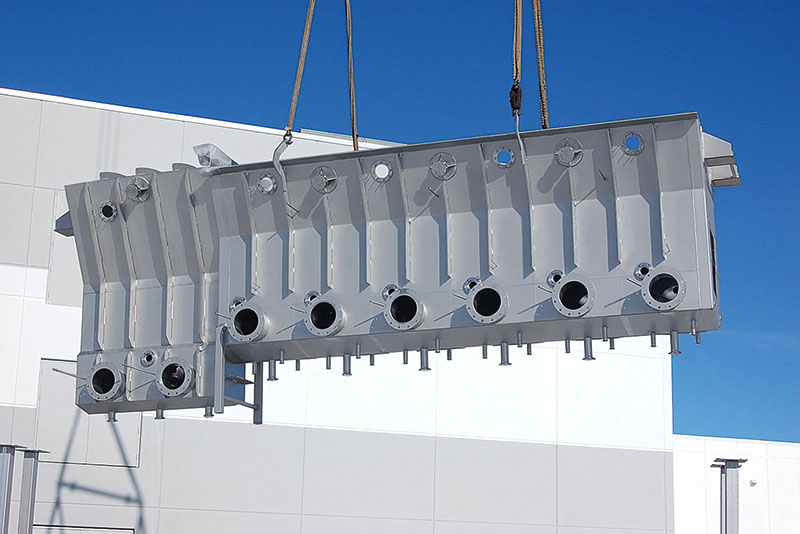

Kontinuierliche Prozessführung aller Wirbelschichtprozesse und deren Kombinationen

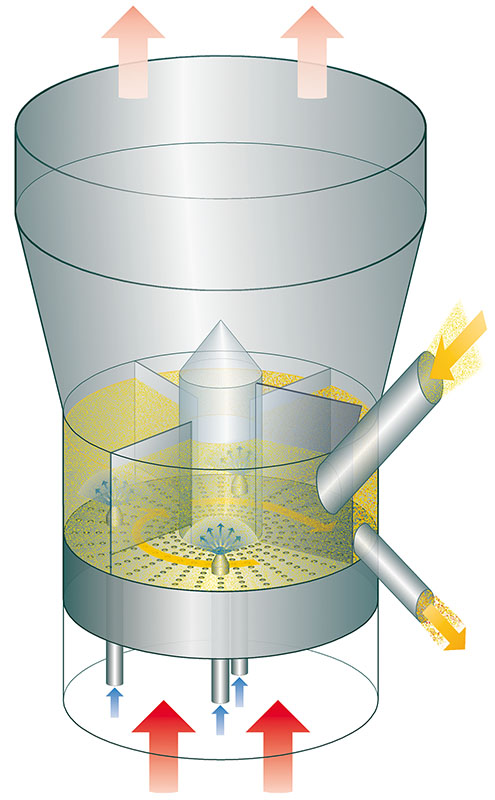

Ganz gleich, ob Sprühgranulation oder Verkapselung von Flüssigkeiten, Agglomeration von Pulvern oder Coating von Partikeln – die Pfropfenströmung durch die Prozesskammern erlaubt die Kombination der Prozesse sowie die folgende Trocknung und Kühlung. So, wie Sie es brauchen.

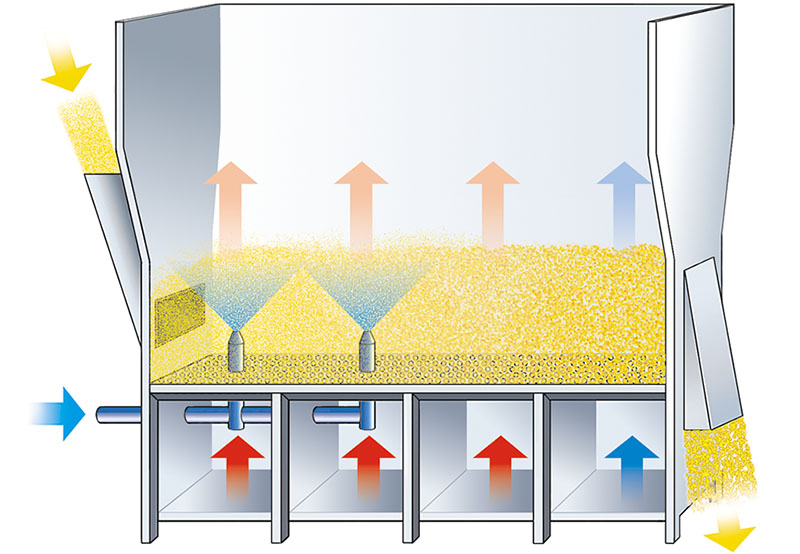

Glatt Fließbett-Granulatoren GFG mit langgestrecktem, rechteckigem Wirbelboden ermöglichen eine zielgerichtete Materialbewegung durch den Prozessraum. Dieser lässt sich bei Bedarf in Zonen unterteilen. Dadurch wird es möglich, Prozessluft mit unterschiedlicher Strömungsgeschwindigkeit und unterschiedlicher Temperatur in den Prozess einzubringen.

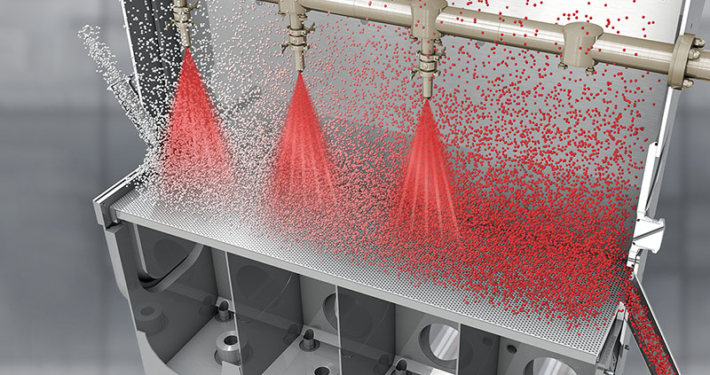

Durch diese Flexibilität und die unterschiedliche Anordnung der Düsen im Prozessraum können in verschiedenen Zonen des Prozessraumes völlig unterschiedliche Bedingungen eingestellt werden. So können die Partikel gezielt nacheinander verschiedenen Prozessbedingungen ausgesetzt werden, was mehrere Prozessschritte in der gleichen Anlage ermöglicht – z. B. Granulation, Trocknung und Kühlung. Und dies alles bei kontinuierlicher Betriebsweise.

Prozesstechnische Flexibilität dank der flexiblen Konstruktion

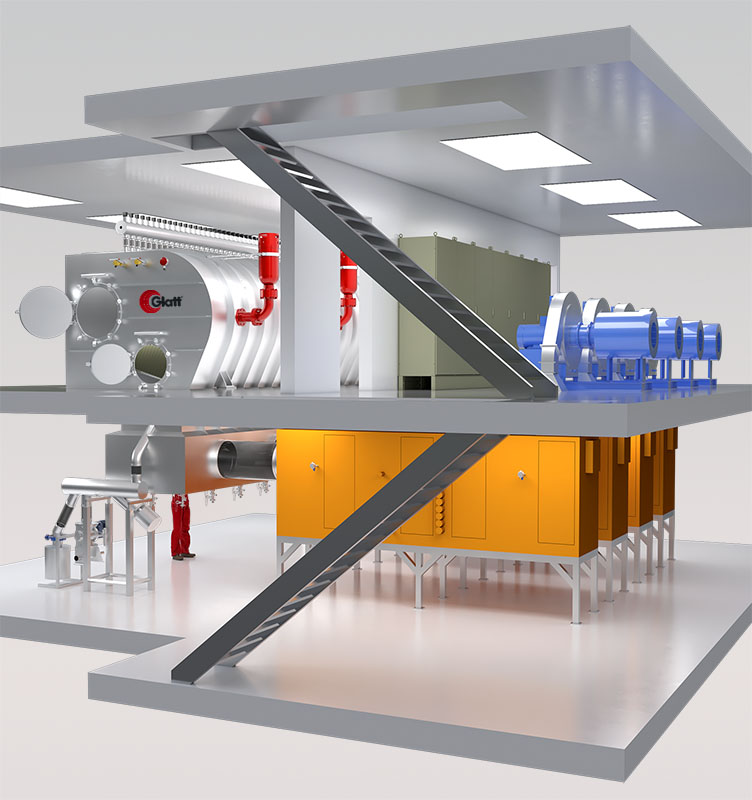

Um die prozesstechnische Flexibilität der Anlagen maximal zu nutzen, hat Glatt auch bei der Konstruktion größten Wert auf Flexibilität gelegt.

Die Standardanlage besteht aus den Baugruppen Prozesskammer, Innenfilter, Eintrag, Austrag und Sprühsystem. Diese Baugruppen können unabhängig voneinander an die jeweiligen Anforderungen angepasst werden. Bei Bedarf wird der Filter durch einen Deckel ersetzt und extern installiert. Die Installation der Düsen kann so gestaltet werden, dass ihre Anordnung auch nach Inbetriebnahme der Anlage noch veränderbar ist. Dadurch lässt sich die Anlage schnell und einfach an neue Prozessanforderungen und Produkteigenschaften anpassen.

Je nach Qualitätsanforderung an das Endprodukt bietet Glatt zwei Ausführungen an:

Chemie-Standard

- Für Monoproduktionsanlagen oder Anlagen, bei denen Produktwechsel ohne Hygieneanforderung möglich ist

- Einfache Konstruktion

- Hohe Zulufttemperatur für große Durchsatzleistung

Lebensmittel-Standard

- Für Anlagen mit hohem Reinigungs bedarf, für häufige Produktwechsel und erhöhte Hygieneanforderungen

- Hohe Oberflächenqualität aller produktberührten Teile

- Niedrige Zulufttemperaturen für temperaturempfindliche Stoffe

Das Angebot von Glatt beinhaltet sowohl die konstruktive Gestaltung entsprechend des Einsatzes in der chemischen, in der Lebensmittel-, Futtermittel- oder pharmazeutischen Industrie als auch die peripheren Ausrüstungen wie Prozessluftkonditionierung, Entstaubung, Explosionsschutz, WIP/CIP-Systeme, Rohstoffbereitstellung oder Produkthandling ein.