Zielparameter abgrenzen. Produkteigenschaften definieren. Technologische und kommerzielle Bedingungen identifizieren.

Am Anfang der Entwicklung von Beschichtungsverfahren müssen Prozess- und Produktentwickler die Zielparameter genau abgrenzen, die gewünschten Produkteigenschaften definieren und die technologischen und kommerziellen Bedingungen identifizieren. Darauf aufbauend wird eine geeignete Technologie für die Herstellung der gewünschten Produkte ausgewählt. Typischerweise handelt es sich dabei um einen inkrementellen Prozess, der von einem Grundkonzept ausgehend, verschiedene Produktionsvarianten untersucht. Das Ziel ist immer ein hinsichtlich Produkteigenschaften und Kosten optimierter Prozess. Für die Partikelbeschichtung gibt es eine Vielzahl von funktionellen Anwendungen in unterschiedlichsten Industriezweigen. Wichtige Beispiele sind unter anderem:

- Der Schutz des Produktes vor Umwelteinflüssen

- Der Schutz des Anwenders vor dem Produkt

- Eine verbesserte Lagerstabilität empfindlicher Produkte

- Die genaue Einstellung bzw. gezielte Veränderung von Freisetzungsprofilen von Wirkstoffen

- Verringerung der Hygroskopizität von Feststoffen

- Die Erzeugung chemisch aktiver Beschichtungen

- Eine optimierte Fließfähigkeit

- Die Änderung der Oberflächenstruktur und des Aussehens

- Die Herstellung von Verbundpartikeln

- Ein veränderter Geschmack und Geruch.

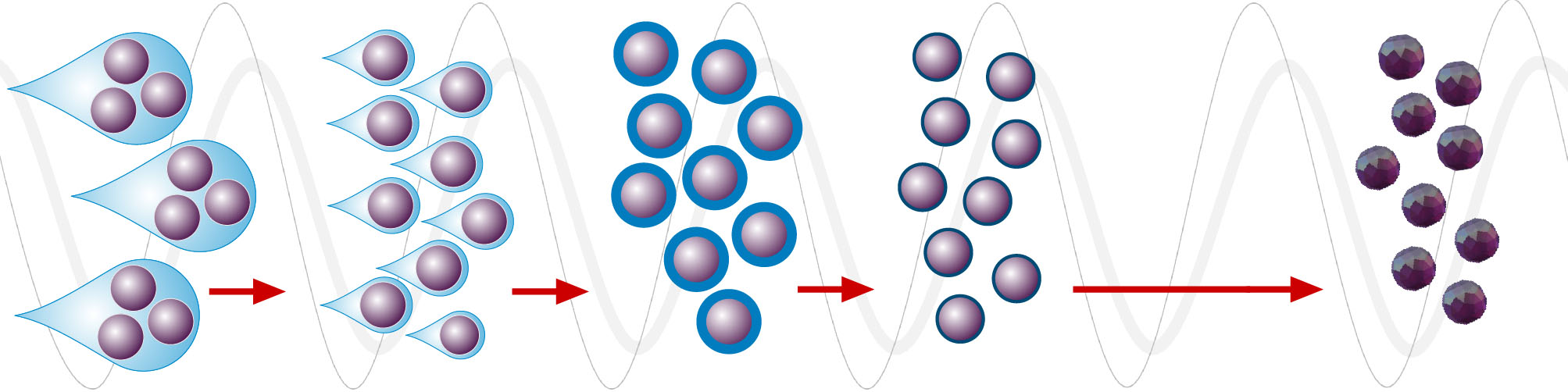

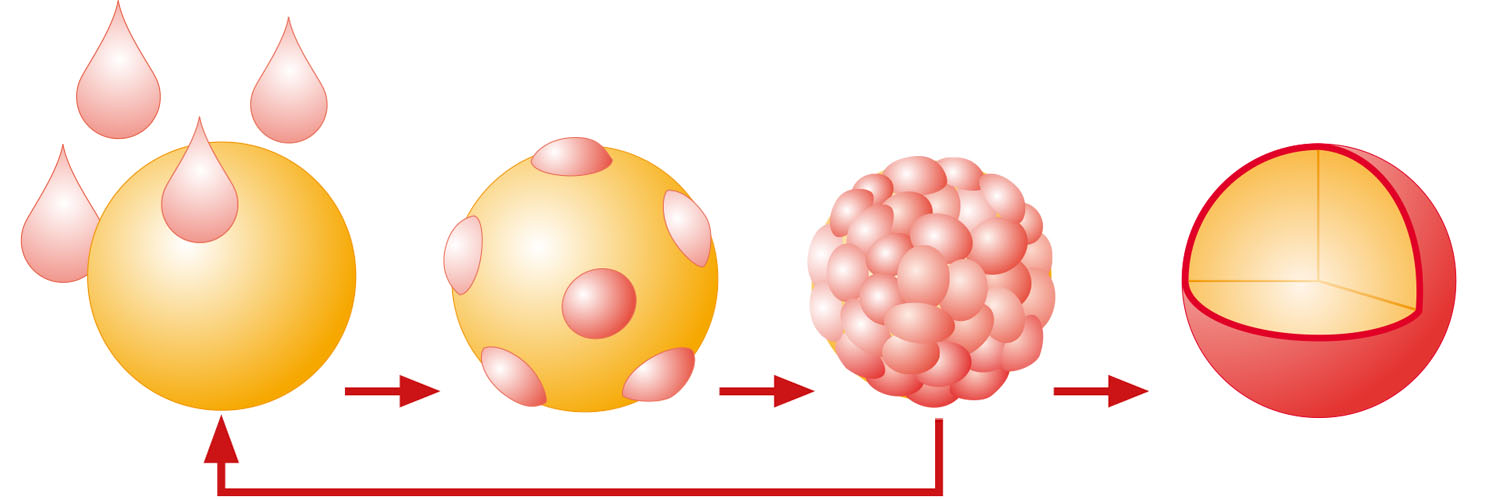

Ein wesentlicher Aspekt zur Vorauswahl geeigneter Beschichtungsverfahren ist vor allem die Primärpartikelgröße des zu funktionalisierenden Ausgangsmaterials. Dabei können bestimmte Größenintervalle grob unterschieden werden. Vor allem in Bezug auf kleine Primärpartikelgrößen unter 100 µm kommen konventionelle Beschichtungsverfahren, die auf Wirbelschichtanwendungen mit Flüssigkeitseindüsung basieren, an ihre physikalischen Grenzen. Die Frage, wie gut die Flüssigkeit zerstäubbar ist und welche Tröpfchengrößen damit erreicht werden können, spielt eine entscheidende Rolle. Tröpfchen können aufgrund der typischen Flüssigkeitseigenschaften, beispielsweise Viskosität und Oberflächenspannung, unter 10 µm meist nicht wirtschaftlich erzeugt werden. Eine Einzelpartikelbeschichtung lässt sich immer schwieriger durchführen, wenn ein gewisses Größenverhältnis zwischen Tröpfchen- und Primärpartikelgröße unterschritten wird. Sind die Sprühtröpfchen im Vergleich zu den Ausgangspartikeln zu groß, kommt es zu lokaler Überfeuchtung und in der Folge zu Agglomerationseffekten, die sich negativ auf die Beschichtungsqualität und die Produktpartikeleigenschaften auswirken. So kann zum Beispiel die Partikelfestigkeit leiden. Für diese Partikelgrößenbereiche stehen je nach Stoffsystem zwei Alternativverfahren zur Verfügung: die Core-Shell-Beschichtung bei der Sprühkalzination bzw. Sprühtrocknung von Sprühsuspensionen und die Einzelpartikelbeschichtung durch chemische Gasphasenabscheidung (Chemical Vapor Deposition, kurz CVD).

Copyright: DLG-Verlag GmbH

Copyright: DLG-Verlag GmbH