Sauber sprühen ohne Pause – Hygiene-Design bei Wirbel- und Strahlschichtanlagen

Zuverlässig arbeitende Sprühdüsen und ein einwandfreies Sprühbild sind unverzichtbar in Wirbelschichtprozessen. Eine neue, eigens für explosionsschutzrelevante Produkte entwickelte Sprühdüsensicherung von Glatt Ingenieurtechnik ermöglicht die sichere Demontage des Sprühkopfes im laufenden Betrieb.

- Autoren: Frank Ohlendorf und Christoph Bach, Planung und Konstruktion, Process Technology Food, Feed & Fine Chemicals, Glatt Ingenieurtechnik GmbH

- im Original veröffentlicht im Fachmagazin ‚P&A Prozessdigitalisierung Automation‘, Ausgabe 12/2016, publish-industry Verlag GmbH und Sauber Sprühen ohne Pause (industr.com)

Die Optimierung von Produkteigenschaften und Herstellungsprozessen hat sich in vielen Industriezweigen zu einem wettbewerbsentscheidenden Kriterium entwickelt. Unter den erfolgreichen Verfahren haben sich Wirbelschicht und Strahlschicht aufgrund ihrer Strömungsmechanik und Thermodynamik als wegweisende Formulierungstechnologien etabliert. Damit feuchte und trockene Ausgangsstoffe optimal sprühgranuliert, sprühagglomeriert, sprühgecoatet und sprühverkapselt werden können, muss das individuelle Sprühbild über einen definierten Zeitraum hinweg exakt reproduzierbar sein. Die Qualität des Endproduktes kann für jede Prozessart unter anderem über die Parameter Sprühdruck, Sprührate und Düsenposition maßgeblich beeinflusst werden. Die einwandfreie Funktionsfähigkeit der pneumatischen Zerstäuber ist dafür Grundvoraussetzung. Eine hygienegerechte Anlagenkonstruktion und die Auswahl der Sprüheinheiten stellen deshalb nur eine Seite der Medaille dar – die fach- und zeitgerechte Reinigung der Sprühköpfe ist die andere.

Das Wirbelschichtprinzip

Im Luftstrom der Wirbelschicht verhalten sich die Partikel prinzipiell wie eine Flüssigkeit. Die von unten anströmende Prozessluft hält jedes einzelne Partikel separiert in der Schwebe, sodass seine gesamte Oberfläche durch Einsprühen von Flüssigkeiten benetzt, granuliert, beschichtet und gleichzeitig getrocknet werden kann. Während eines Granulationsvorgangs beispielsweise erfolgt der Ablauf Sprühen, Aufziehen (Benetzen) und Filmverfestigung solange wiederholt, bis die rieselfähigen, Granulate ihre Zielgröße erreicht haben und aus dem Prozess ausgeschleust werden.

Außenmischende Hygiene-Sprühdüsen

Zur Eindüsung flüssiger Rohstoffe werden in der Regel druckluftbeaufschlagte Zweistoffdüsen – sie führen Druckluft, Gas oder Dampf im Außenrohr und Flüssigkeit im Innenrohr verwendet. Einfach zu reinigende Gewinde, Reinigungsnadeln, Anti-Bearding-Kappen, fehlende Fittings und Toträume sorgen hier für größtmögliche Sicherheit und Langlebigkeit. Externe, zum Beispiel perestaltisch arbeitende Schlauchpumpen verbinden den Flüssigkeitsbehälter mit der Sprühdüse.

Düsenbärte und Anwachsungen beseitigen

Sehr feine, klebrige oder kristallisierende Rohstoffe wie Zucker, Salze oder Stärkeprodukte, aber auch hygroskopische Substanzen und Suspensionen neigen dazu, sich an den Düsen abzulagern. Ungleichmäßige Sprühtropfen verursachen zu große oder zu grobe Partikel, die langsamer auftrocknen und schneller verklumpen. Werden Stäube oder Agglomeratbeläge nicht regelmäßig entfernt, wachsen die Düsen regelrecht zu. Bei komplexen Sprüh- und Beschichtungsprozessen, wie es beim Coating und der Mikroverkapselung der Fall ist und bei denen es auf eine absolut dichte Hülle ankommt, sind derartige Schwankungen nicht tolerierbar. Unabhängig von der Prozessart leidet zudem die Anlagenproduktivität.

Getrennt ziehbare Einsätze

Im Gegensatz zu älteren Sprühdüsen sind die luft- und flüssigkeitsführenden Rohre moderner Düseneinheiten getrennt ziehbar. Vormals musste die Anlage abgeschaltet und die komplette Düse gezogen werden. Heute arbeiten die übrigen Sprühdüsen – in großen Anlagen können das 70 Sprühköpfe und mehr sein – einfach weiter und erhalten den Prozess in gleicher Qualität aufrecht. Je nach Auslegung ist das auch bei kleineren Apparaten ab vier Düsen möglich. Das separat demontierbare Innenrohr erleichtert den Reinigungsprozess enorm. Der wichtigste Sicherheitsvorteil liegt in der wenige Millimeter großen Öffnung, die ein ordnungsgemäß gezogenes Innenrohr in der ansonsten geschlossenen Anlage hinterlässt. Im Falle einer Explosion in der Prozesskammer stellt dies keine Schwachstelle dar. Durch den Unterdruck fällt kein Produkt in die untenliegenden Düsenöffnungen. Weiterer Vorteil: Das leere Luftrohr kann gleich in einem Waschgang mit der Anlage mitgereinigt werden. Dennoch bleibt bislang ein Restrisiko: Bedienfehler bei der Demontage der Düse.

Restrisiko menschliches Versagen eliminieren

Reinigungsintervalle hängen überwiegend vom Produkt ab und kündigen sich durch Abweichungen in der Partikelbeschaffenheit an. Verbleiben zum Beispiel im Anlagenstillstand über längere Zeit hygroskopische Materialien im Apparat, wird die Düsenüberprüfung vor dem Wiederanfahren in jedem Fall empfohlen. Bislang verläuft der Ausbau des Innenrohrs wie folgt: Das Bedienpersonal unterbricht zuerst die Verdüsungsgaszufuhr an der verschmutzten Düse und kontrolliert, ob die Fangvorrichtung, bestehend aus Fangseilen oder -ketten, eingehängt ist. Erst dann darf die Verbindungsklammer geöffnet und das Innenrohr mit der Flüssigkeitsdüse aus der Sprühlanze gezogen werden. Wird die Befestigung des Innenrohrs der Düse im laufenden Prozess ohne Unterbrechung der Sprühgaszufuhr und ohne Einhängen der Fangvorrichtung gelöst, schießt das Innenrohr druckbedingt oder sogar in Folge einer Explosion schlagartig heraus. Befindet sich die Sprüheinheit in Kopfhöhe, wie es bei größeren Anlagen die Regel ist, droht akute Gefahr. Zudem kann bei dieser Aktion die Sprüheinheit beschädigt werden.

Explosionsschutz mit Schlüssel-Schloss-Prinzip

Eine neue, von Glatt Ingenieurtechnik entwickelte Sprühdüsensicherung mit gesichertem schutzrechtlichen Anspruch sichert das Innenrohr durch ein Schlüssel-Schloss-Prinzip explosionssicher ab und sorgt dafür, dass ein Bedienfehler bei der Düsendemontage keine gesundheitlichen Folgen hat. Konstruktiv besteht die Lösung aus geschützten Aussparungen und Fangstiften. Beide Elemente schließen bisherige Risiken – das unkontrolliert herausschießende Innenrohr in Folge eines Bedienfehlers – hundertprozentig aus. Ohne den durch die Aufnahmeverbindung vorgegebenen Bewegungsablauf und die Arretierung lässt sich das Innenrohr bei anstehender Druckluft weder ziehen noch montieren. Die nur in eine Richtung mögliche Hub-/Drehbewegung lässt sich erst nach dem Absperren der Druckluft ausführen. Wird dieser Schritt vor dem Lösen der TriClamp unterlassen, fangen die Sicherungsstifte das Innenrohr direkt ab und die mit lautem Pfeifen entweichende Druckluft signalisiert dem Bedienpersonal den Fehler. Sobald die Druckluftzufuhr unterbrochen ist, entspannt sich das Gefüge und das Innenrohr lässt sich mit Muskelkraft anheben, drehen und ziehen. Die Wiederinbetriebnahme erfolgt in entsprechend umgekehrter Reihenfolge. Ein willkommener Nebeneffekt ist, dass Reinigung und Ersatz der nun obsoleten Ketten und Seile komplett entfallen. Die explosionssichere Hygienedüse lässt sich bei vorhandenen Glatt-Anlagen unkompliziert nachrüsten.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Produktsicherheit bei Granulation und Coating – Hygienedesign bei Wirbel- und Strahlschichtanlagen‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Sauber abgetrennt – Filter in Wirbelschichtanlagen, eine Übersicht‘ PDF, deutsch

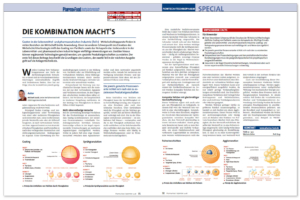

Veröffentlichter Fachbeitrag: ‚Die Kombination macht’s – Coaten in der Lebensmittel- und pharmazeutischen Industrie, Teil 1‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Besser auf Nummer sicher gehen – Konstruktive Sicherheit für Wirbelschichtanlagen‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Keine teuren Überraschungen – Pre-Engineering sorgt für Planungssicherheit‘ PDF, deutsch

Copyright: publish-industry Verlag GmbH

Copyright: publish-industry Verlag GmbH Copyright: Hoskins & Fall Publishing

Copyright: Hoskins & Fall Publishing