Die Kombination macht’s – Coaten in der Lebensmittel- und pharmazeutischen Industrie, Teil 2

Wirbelschichtapparate finden in vielen Bereichen der Wirtschaft breite Anwendung. Einen besonderen Schwerpunkt des Einsatzes der Wirbelschichttechnologie stellt das Coating von Partikeln sowie das Verkapseln dar. Insbesondere in der Lebensmittel- und pharmazeutischen Industrie liegen vielfältige Anwendungen vor. Darüber hinaus können ergänzende Technologien genutzt werden, um spezielle Produkteigenschaften zu erzielen. Der erste Teil dieses Beitrags (P+F 6/2008, S. 31) beschrieb die Grundlagen des Coatens, der zweite Teil geht auf die Anlagentechnik ein.

- Autor: Dr. Michael Jacob, Leiter Verfahrenstechnik, Process Technology Food, Feed & Fine Chemicals, Glatt Ingenieurtechnik GmbH

- im Original veröffentlicht im Fachmagazin Pharma+Food, Ausgabe 7/2008, Hüthig GmbH

Zur Durchführung der in Teil 1 dieses Beitrags erläuterten Prozessvarianten können in der Regel immer mehrere Apparatetypen in Frage kommen. Im Rahmen der Prozessentwicklung besteht die Aufgabe darin, den geeignetsten Apparatetyp auszuwählen. Dabei sind neben den Produkteigenschaften auch Produktionsparameter, wie beispielsweise der Energieverbrauch und die Prozesszeiten, zu berücksichtigen. Auch die Art der Prozessführung, kontinuierlich oder chargenweise, muss in der Konzeptphase berücksichtigt werden. Dabei müssen sowohl der aktuelle Prozess selbst, als auch die vor- und nachgeschalteten Prozessstufen betrachtet werden.

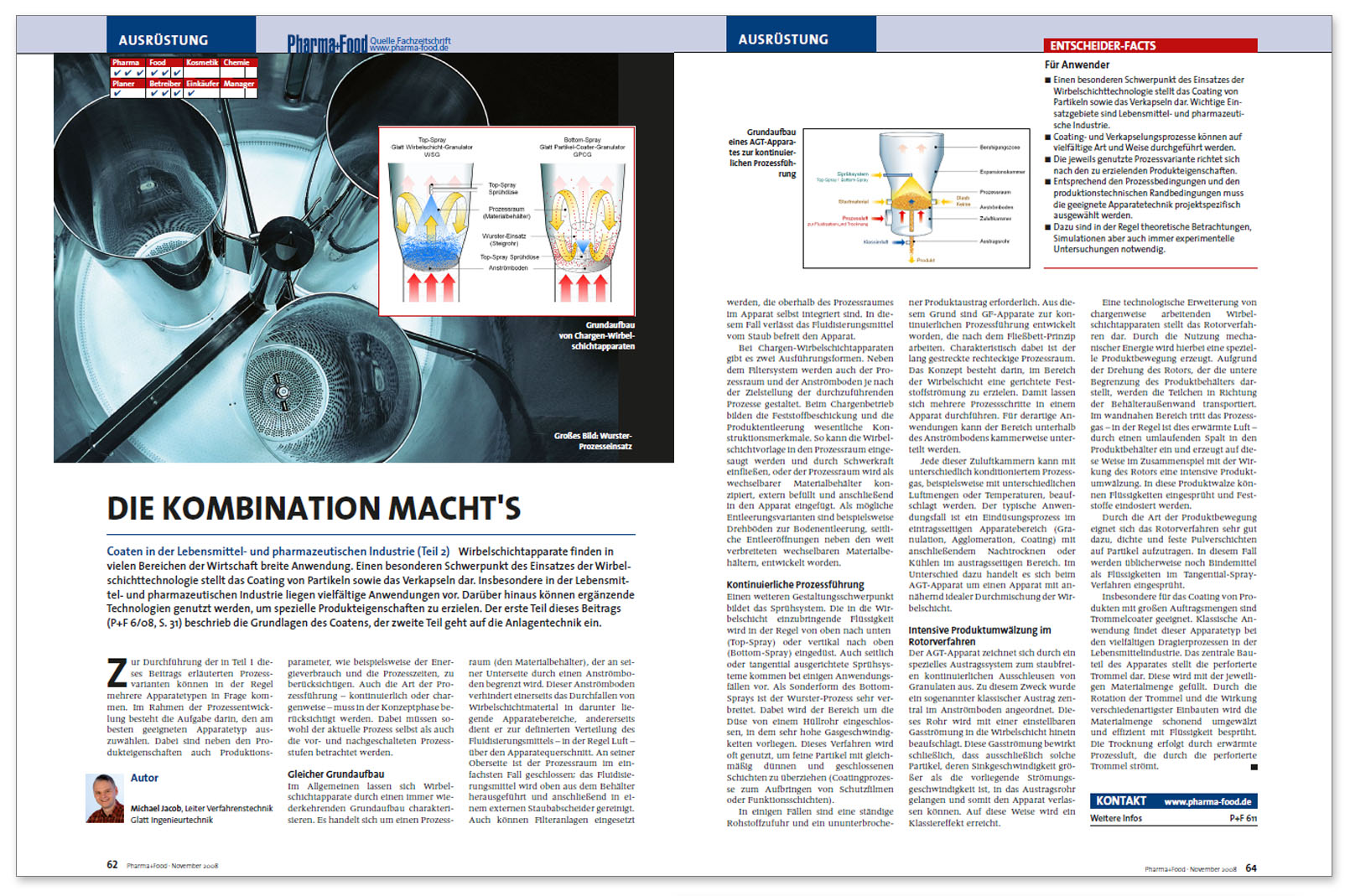

Gleicher Grundaufbau

Im Allgemeinen lassen sich Wirbelschichtapparate durch einen immer wiederkehrenden Grundaufbau charakterisieren. Es handelt sich um einen Prozessraum (den Materialbehälter), der an seiner Unterseite durch einen Anströmboden begrenzt wird. Dieser Anströmboden verhindert einerseits das Durchfallen von Wirbelschichtmaterial in darunter liegende Apparatebereiche. Andererseits dient er zur definierten Verteilung des Fluidisierungsmittels (in der Regel Luft) über den Apparatequerschnitt. An seiner Oberseite ist der Prozessraum im einfachsten Fall geschlossen; das Fluidisierungsmittel wird oben aus dem Behälter herausgeführt sowie nachfolgend in einem externen Staubabscheider gereinigt. Weiterhin sind Filteranlagen einsetzbar, die oberhalb des Prozessraumes im Apparat selbst integriert sind. Anschließend verlässt das Fluidisierungsmittel vom Staub befreit den Apparat.

Bei Chargen-Wirbelschichtapparaten gibt es zwei Ausführungsformen. Neben dem Filtersystem werden auch der Prozessraum und der Anströmboden je nach der Zielstellung der durchzuführenden Prozesse gestaltet. So bilden beim Chargenbetrieb die Feststoffbeschickung und die Produktentleerung wesentliche Konstruktionsmerkmale. So kann die Wirbelschichtvorlage in den Prozessraum eingesaugt werden, durch Schwerkraft einfließen oder der Prozessraum wird als wechselbarer Materialbehälter konzipiert, extern befüllt und anschließend in den Apparat eingefügt. Als mögliche Entleerungsvarianten sind beispielsweise Drehböden zur Bodenentleerung, seitliche Entleeröffnungen neben den weit verbreiteten wechselbaren Materialbehältern entwickelt worden.

Kontinuierliche Prozessführung

Einen weiteren Gestaltungsschwerpunkt bildet das Sprühsystem. Die in die Wirbelschicht einzubringende Flüssigkeit wird in der Regel von oben nach unten (Top-Spray) oder vertikal nach oben (Bottom-Spray) eingedüst. Auch seitlich oder tangential ausgerichtete Sprühsysteme kommen bei einigen Anwendungsfällen vor. Als Sonderform des Bottom-Sprays ist der Wurster-Prozess sehr verbreitet. Dabei wird der Bereich um die Düse von einem Hüllrohr eingeschlossen, in dem sehr hohe Gasgeschwindigkeiten vorliegen. Dieses Verfahren wird oft genutzt, um feine Partikeln mit gleichmäßig dünnen und geschlossenen Schichten zu überziehen (Coatingprozesse zum Aufbringen von Schutzfilmen oder Funktionsschichten).

Charakteristisch für die sogenannten GF-Apparate nach dem Fließbett-Prinzip (GF für Glatt Fließbett) ist der langgestreckte rechteckige Prozessraum. Das Konzept besteht darin, im Bereich der Wirbelschicht eine gerichtete Feststoffströmung zu erzielen. Damit lassen sich mehrere Prozessschritte in einem Apparat durchführen. Für derartige Anwendungen kann der Bereich unterhalb des Anströmbodens kammerweise unterteilt werden.

Jede dieser Zuluftkammern kann mit unterschiedlich konditioniertem Prozessgas, beispielsweise mit unterschiedlichen Luftmengen oder Temperaturen, beaufschlagt werden. Der typische Anwendungsfall ist die Durchführung eines Eindüsungsprozesses im eintragsseitigen Apparatebereich (Granulation, Agglomeration, Coating) mit anschließender Nachtrocknung oder Kühlung im austragsseitigen Bereich. Im Unterschied dazu handelt es sich beim AGT-Apparat um einen Apparat mit nahezu idealer Durchmischung der Wirbelschicht.

Dieser AGT-Apparat zeichnet sich durch ein spezielles Austragssystem zur staubfreien kontinuierlichen Ausschleusung von Granulaten aus. Dazu wurde ein sogenanntes Austragsrohr zentral im Anströmboden angeordnet. Dieses Rohr wird mit einer einstellbaren Gasströmung in die Wirbelschicht hinein beaufschlagt. Diese Gasströmung bewirkt, dass ausschließlich Partikel deren Sinkgeschwindigkeit größer als die Strömungsgeschwindigkeit im Austragsrohr ist, in das Austragsrohr gelangen und den Apparat verlassen können. Auf diese Weise wird ein Klassiereffekt erreicht.

Intensive Produktumwälzung im Rotorverfahren

Eine technologische Erweiterung von chargenweise arbeitenden Wirbelschichtapparaten stellt das Rotorverfahren dar. Durch die Nutzung mechanischer Energie wird hierbei eine spezielle Produktbewegung erzeugt. Durch die Drehung des Rotors, der die untere Begrenzung des Produktbehälters darstellt, werden die Teilchen in Richtung der Behälteraußenwand transportiert. Im wandnahen Bereich tritt das Prozessgas – in der Regel ist dies erwärmte Luft – durch einen umlaufenden Spalt in den Produktbehälter ein und erzeugt im Zusammenspiel mit der Wirkung des Rotors eine intensive Produktumwälzung. In diese Produktwalze können Flüssigkeiten eingesprüht und Feststoffe eindosiert werden. Durch die Art der Produktbewegung eignet sich dieser Apparatetyp hervorragend dazu, dichte und feste Pulverschichten auf Partikel aufzutragen. In diesem Fall werden üblicherweise noch Bindemittel als Flüssigkeiten im Tangential-Spray-Verfahren eingesprüht.

Trommelcoater für Dragierprozesse in der Lebensmittelindustrie

Insbesondere für das Coating von Produkten mit großen Auftragsmengen sind Trommelcoater geeignet. Klassische Anwendung findet dieser Apparatetyp bei den vielfältigen Dragierprozessen in der Lebensmittelindustrie.

Das zentrale Bauteil des Apparates stellt die perforierte Trommel dar. Diese wird mit der jeweiligen Materialmenge gefüllt. Durch die Rotation der Trommel und die Wirkung verschiedenartigster Einbauten wird die Materialmenge schonend umgewälzt und effizient mit Flüssigkeit besprüht. Die Trocknung erfolgt durch erwärmte Prozessluft, die durch die perforierte Trommel strömt.

Es kann zusammenfassend festgestellt werden, dass Coating- und Verkapselungsprozesse auf vielfältige Art und Weise durchgeführt werden können. Die jeweils genutzte Prozessvariante richtet sich nach den zu erzielenden Produkteigenschaften. Entsprechend den Prozessbedingungen und den produktionstechnischen Randbedingungen muss die geeignete Apparatetechnik projektspezifisch ausgewählt werden. Dazu sind in der Regel theoretische Betrachtungen, Simulationen aber auch immer experimentelle Untersuchungen notwendig.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Den Kreislauf schließen – Phosphorrückgewinnung im Industriemaßstab‘. PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Konti- oder Batch? Lohnproduktion mit Wirbelschicht- und Strahlschicht-Technologie‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Zwölf Tage Installationszeit – Kompaktanlage für die kontinuierliche Sprühagglomeration von feinen Pulvern‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Eine der weltweit größten Strahlschichtanlagen zur Granulation ging Ende 2009 beim Dresdener Lohnhersteller IPC an den Start‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Großanlage zum kontinuierlichen Additive-Coating auf Basis der Wirbelschichttechnologie‘ PDF, deutsch

Copyright: Hüthig GmbH

Copyright: Hüthig GmbH Copyright: publish-industry Verlag GmbH

Copyright: publish-industry Verlag GmbH