Konti- oder Batch? Lohnproduktion mit Wirbelschicht- und Strahlschicht-Technologie

Konti- oder Batch–Wirbelschicht – was ist für die Lohnherstellung vorteilhafter? Der Anlagenbauer Glatt Ingenieurtechnik und der Schweizer Lohnfertiger Erbo Spraytec AG gewähren einen Einblick in ihren Praxisalltag und zeigen auf, wann sich welche Betriebsform rechnet.

- Autorin: Gudrun Ding, Head of Business Development Process Technology, Glatt Ingenieurtechnik GmbH

- im Original im Fachmagazin Pharma+Food, Ausgabe September 05/2020, Hüthig GmbH

- Lohnproduktion mit Wirbelschicht- und Strahlschicht-Technologie (pharma-food.de)

Zur Formulierung von Inhaltsstoffen für die Lebens- und Futtermittelindustrie existiert eine Vielzahl ausgereifter Mischer- und Trocknungssysteme, die hervorragende Dienste leisten. Sobald jedoch spezifische Eigenschaften gefragt sind – etwa hinsichtlich der Rieselfähigkeit, Staubfreiheit, Abriebfestigkeit oder einer definierten Größe und Partikelform – landet man unweigerlich bei Wirbelschichttechnologien. Verschiedene Anlagengeometrien und die Variationsmöglichkeiten der Prozessparameter ermöglichen eine nahezu grenzenlose Freiheit, wenn es darum geht, Pulver zu agglomerieren, Flüssigkeiten und Suspensionen zu Granulaten oder Pellets zu trocknen oder aus Mikrokapseln kompakte Partikel herzustellen, die bei Bedarf mit einem funktionellen Coating überzogen werden. Dabei sind die Wirbelschicht- und Strahlschichtverfahren besonders für temperatursensitive Produkte geeignet. Oxidationsempfindliche Substanzen können unter inerten Bedingungen behandelt und ihre Eigenschaftsprofile optimiert werden.

Diese bekannten Eigenschaften der Wirbelschichtverfahren machen die Technologie besonders beliebt bei Lohnherstellern, die für ihre Kunden unterschiedlichste Produkte trocknen und veredeln. Dabei spielt neben den Produkteigenschaften die Wirtschaftlichkeit und die Sicherheit eine entscheidende Rolle. Elementar sind hierfür zwei Überlegungen: Welchen Markt wollen wir bedienen und wie können und wollen wir arbeiten? Produkte, die in großen Produktvolumina gehandelt werden, fordern eine hocheffiziente, kostenoptimierte Produktion, wie sie nur kontinuierliche Verfahren bieten. Damit stellt sich die Frage: Welches Schichtmodell lässt unser Standort zu? Bestehen Lärmschutzauflagen, die Nachtschichten verbieten? Haben wir ausreichend Personal für eine Produktion 24/7? Für die Erweiterung seiner Produktion konnte das Schweizer Lohnunternehmen Erbo Spraytec AG hier bereits eindeutige Aussagen treffen.

Von der Schweiz in die Welt

Die Pulverexperten von Erbo Spraytec AG sind seit der Gründung im Jahr 1972 auf die Formulierung von Futtermittelzusatzstoffen spezialisiert und zählen bei pansengeschützten Inhaltsstoffen international zu den Innovationsführern. Was mit einem Sprühturm begann, hat sich seit der Anschaffung der ersten speziell für Sprühkühlungsprozesse angepassten Wirbelschichtanlage zu einem weltweiten Geschäft mit verkapselten Inhaltsstoffen für die Nahrungsmittel-, Kosmetik– und Futtermittelindustrie entwickelt.

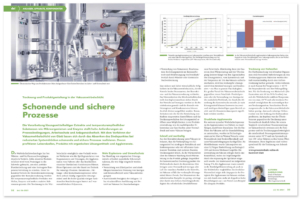

Der Wunsch nach neuen, auf wasserlöslichen Substanzen basierenden Formulierungen, führten 2009 zur Anschaffung einer weiteren kontinuierlichen Wirbelschichtanlage mit großer Wasserverdampfungskapazität. Mit dem Ausbau der Produktionskapazitäten, einer kontinuierlichen Strahlschichtanlage ProCell 500, sowie der Food Zertifizierung gelang Erbo Spraytec die Diversifikation hin zu anderen Industriezweigen. Das Leistungsspektrum wurde um wässrige Granulation, Matrixverkapselungen und unterschiedliche Coating-Anwendungen erweitert. Vizepräsident Dr. Rolf Tona erinnert sich, welche Faktoren bei der Investition in die Wirbelschichtanlage eine Rolle spielten: „Uns war wichtig, den Bau des Gebäudes und die Errichtung der Anlage mitsamt Infrastruktur in eine Hand zu geben. Unser damaliger, auf Futtermitteladditive spezialisierte Launching-Partner hatte im Technologiezentrum von Glatt bereits erfolgreich Machbarkeitsstudien gefahren, das gab letztlich den Ausschlag.“

Was die Kundenanforderungen eint und worauf die Schweizer sich konzentrieren, ist die Verbesserung der Produkteigenschaften: Nahezu alle Substanzen erfordern eine homogene Verteilung der Inhaltsstoffe, sollen besser rieselfähig sein und gleichzeitig einen geringen Feinanteil und geringe Hygroskopizität aufweisen. In den letzten Jahren haben die Ansprüche an den Schutz der Wirkstoffe in den Formulierungen und insbesondere deren gezielte Freisetzung stark zugenommen. Auch hier spielt, neben der Verwendung der entsprechenden Matrixmaterialien und Hilfsstoffen, die richtige Technologie eine essentielle Rolle. Für die Produkt- und Prozessentwicklung von Zusatzstoffformulierungen betreibt Erbo Spraytec zu jeder Produktionsanlage auch eine entsprechende Pilotanlage. Dies ermöglicht dem Lohnhersteller, flexibel und zeitnah im Kundenauftrag neue Formulierungen zu entwickeln.

50 Wochen Produktion, 2 Wochen Stillstand

Mehr als 10 Jahre später trocknet und sprühgranuliert die Anlage konstant in gleichbleibender Qualität Futtermittel und andere Additive – rund um die Uhr, im 4-Schicht-Betrieb. Wartungs- und Reparaturarbeiten sorgen lediglich für zwei Wochen Stillstand im Jahr. Nach bis zu vier Wochen dauernden Produktionskampagnen führen die Anlagenreinigungen lediglich zu rund 16 Stunden Unterbrechung zwischen den unterschiedlichen Produkten. Dass die Anwohner im beschaulichen Thunstetten im Kanton Bern von den teils sehr geruchsintensiven Stoffen nichts mitbekommen, liegt an der sehr effizienten Abluftverbrennung. Sie wurde jüngst durch einen Abluftwäscher ergänzt. Diverse Energierückgewinnungssysteme erhöhen die Wirtschaftlichkeit und verbessern darüber hinaus den CO2-Fußabdruck, der ansonsten doch sehr energieintensiven Technologie. Dank regelmäßiger Prozessoptimierung überschreitet der Durchsatz bereits seit Langem den ursprünglich garantierten Wert. Bauseitig wurden dafür eine größere Stiftmühle für die Recyclingleitung, eine größere Siebmaschine und ein neuer Wärmetauscher für die Produktkühlung angeschafft.

„Die Anlage schneidet also sehr gut ab“, bilanziert Dr. Tona. Die Wirtschaftlichkeit der Anlage ist der zentrale Aspekt, da unsere Kunden größtenteils aus stark preissensitiven Marktsegmenten kommen und Veredelungskosten nur bedingt an den Endkunden weitergegeben werden können. Daher ist die Größe einer Produktionskampagne essentiell: „Unsere Anlage ist für mehrere hundert Tonnen pro Kampagne und den wochenlangen, unterbrechungsfreien Betrieb ausgelegt. Kampagnen im niedrigen einstelligen Tonnenbereich erhöhen die Produktionskosten um ein Vielfaches allein durch die Reinungsaufwände. Bei hohen Volumina und konstanter Produktqualität ist Konti extrem benutzerfreundlich und unschlagbar.“

Rohstoffabhängig: Wirbelschicht und Strahlschicht

Das von Glatt patentierte Strahlschichtverfahren basiert ebenfalls auf dem Grundprinzip der Fluidisierung von Partikeln durch aufwärts strömende Prozessluft. Wesentliche Unterschiede sind die Ausführung des Prozesslufteintritts als Spalt mit speziellen Strömungsprofilen und dem erweiterten Prozessraum (Abb. 1). Dadurch werden besonders schonende strömungsmechanische Bedingungen erzeugt, die ideal für temperatursensitive Rohstoffe sind. Das höhere Temperaturspektrum der Prozessluft wird durch die kürzeren Verweilzeiten ausgeglichen. Dies funktioniert zum Beispiel generell sehr gut bei phytogenen Zusatzstoffen oder Aromen, die keine langen Verarbeitungsprozesse vertragen, und auch für schwieriger zu behandelnde klebrige oder viskose Flüssigkeiten.

Konti- und Batch-Betrieb auch bei Glatt

Das Technologiezentrum von Glatt in Weimar ist nicht nur kompetenter Dreh- und Angelpunkt für kontinuierliche Prozesse. Auch Batch-Prozesse sind an der Tagesordnung. Hier werden im wöchentlichen Rhythmus, Seite an Seite mit den Kunden, Machbarkeitsstudien durchgeführt und Produktmuster erzeugt. Einflüsse von Rezeptur und Produkteigenschaften werden untersucht und der optimale Prozess entwickelt. Für die Herstellung größerer Mengen, die der Kunde für Marketingstudien oder eine schnellere Markteinführung benötigt, nutzt Glatt den Vorteil der sehr flexibel einsetzbaren Batch-Wirbelschichtanlagen. Typische Kampagnengrößen bewegen sich im unteren bis mittleren zweistelligen Tonnenbereich. Die Anlagen sind für vielfachen Produktwechsel hygienisch und leicht reinigbar konstruiert (Abb. 2). Daher ist die Batch-Wirbelschicht im Outsourcing Business ein vielgenutztes Anlagenkonzept gerade für Produkte, die in kleineren Mengen mit hoher Qualität hergestellt werden müssen. Homogenität bei der Verarbeitung von Aktivstoffen oder gezielte Freisetzungsprofile durch ein entsprechendes Coating sind im Batch einfach und reproduzierbar machbar, darüber hinaus nachverfolgbar. Komplexe Produkte mit teuren Inhaltstoffen können so in definierten Chargen mit überschaubarem Risiko veredelt werden. Darüber hinaus können über eine Erweiterung des Schichtbetriebes Auslastungsschwankungen einfach kompensiert werden.

Fazit: Können und Wollen

In vielen Bereichen wie dem Pharma- und Biotech-Sektor geht der Trend seit einigen Jahren hin zu patientenspezifischen Anwendungsformen und damit zu kleineren, flexibleren Produktionseinheiten. Batch-Prozesse sind hier der Standard. Dieser Trend weitet sich auch in der Lebensmittelindustrie aus. Vielfalt, spezifische Kundenanforderungen und dazu immer kürzere Lebenszyklen der Produkte machen die Investition in großvolumige Produktionsanlagen riskanter, der Trend zur versatilen Technologien oder zum Outsourcing wird für viele Bereiche stärker. Für welches Verfahren sich ein Lohnfertiger oder Hersteller letztlich entscheidet, hängt vom Markt, dem Produkt und der Produktionsmenge ab. Kontinuierliche Verfahren sind energieeffiziente Langläufer, die ein Maximum an Prozesssicherheit bei minimalem Bedienaufwand im 24/7-Betrieb ermöglichen. Chargenprozesse erlauben genau festgelegte Prozesszeiten und ein lückenloseres Tracking + Tracing.

Auf einen Blick

Das spricht für Konti-Betrieb:

- Wirtschaftliche Herstellung von Commodities

- Produktionsvolumina von > 1000 t/a

- 24/7-Schichtbetrieb

- Geringer Personalbedarf durch Automatisierung des gesamten Prozesses

- Reproduzierbare Produkteigenschaften

Das spricht für Batch-Betrieb:

- Herstellung hochwertiger, komplexer Produkte

- Produktionsvolumina unter 300 -500t/a

- Häufige Produktwechsel

- Hohe Anforderungen an Tracking + Tracing

- Flexibler Schichtbetrieb – ein-, zwei- oder auch dreischichtig

- Prozesse und Handling flexibel kundenspezifisch anpassbar

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Es herrscht Aufbruchsstimmung zwischen Batch und kontinuierlicher Produktion‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Outsourcing der Produktion – Vertrauen in kompetente Partner‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Wirbelschichtsysteme – Konti, Batch oder doch ein Hybrid?‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Schonende und sichere Prozesse – Trocknung und Produktgestaltung in der Vakuumwirbelschicht‘. PDF, deutsch

Fachartikel: ‚Outside-In-Prozess vom Anlagenbauer: Von der Idee zur Marktreife – Zukunft wird im Team gemacht‘. PDF, deutsch

Copyright: publish-industry Verlag GmbH

Copyright: publish-industry Verlag GmbH