Kleider machen Partikel – Wirbelschichtcoating – Eigenschaften von Feststoffen geziehlt beeinflussen

Das Coaten von Partikeln ist für viele Herstellungsprozesse ein kritischer Verfahrensschritt. Schließlich bestimmt nicht zuletzt das Coating die Produktqualität. Um die Eigenschaften von Feststoffen gezielt zu beeinflussen, gilt es, das geeignete Verfahren zu finden. Was Planer und Entwickler dabei beachten sollten, zeigt der folgende Beitrag.

- Autoren: Dr. Michael Jacob, Leiter Verfahrenstechnik, und Katja Meyer, Diplomantin, beide Glatt Ingenieurtechnik GmbH

- im Original veröffentlicht im Fachmagazin PROCESS, Ausgabe 06/2012, VOGEL Communications Group GmbH & Co. KG

und Wirbelschichtcoating – Eigenschaften von Feststoffen gezielt beeinflussen (vogel.de)

Bei der Entwicklung von Coatingprozessen stehen bei Verfahrens- und Produktentwicklern als erster Schritt die genaue Definition der Zielparameter – der gewünschten Produkteigenschaften – und die Bestimmung der technologischen sowie kommerziellen Randbedingungen im Vordergrund. Basierend auf diesen Randbedingungen ist eine geeignete Technologie zur Herstellung des gewünschten Produktes auszuwählen. Dieser Prozess verläuft in der Regel schrittweise, ausgehend von einem Grundkonzept untersuchen die Wirbelschicht-Experten von Glatt Ingenieurtechnik unterschiedliche Herstellungsvarianten und optimieren den Prozess hinsichtlich der Produkteigenschaften und Kosten.

Partikelcoating umfasst zahlreiche Industriezweige

Hauptanwendungsfelder für das Partikelcoating sind vielschichtig. Sie umfassen zahlreiche Industriezweige und beinhalten beispielsweise Applikationen:

- zum Schutz des Produktes sowie zum Schutz vor dem Produkt,

- für die Verbesserung der Lagerstabilität von Produkten,

- zur Änderung bzw. Einstellung von Freisetzungsprofilen,

- zur Verringerung der Hygroskopizität von Feststoffen,

- für die Änderung von Fließfähigkeit, der Oberflächenstruktur und des Aussehens,

- zur Herstellung von Kompositpartikeln oder auch

- zur Veränderung von Geschmack und Geruch.

Zur Durchführung von Coatingprozessen stehen verschiedene verfahrenstechnische Apparate zur Verfügung, die sich durch ihre jeweiligen Grundprinzipen sowie ihre Haupteinsatzfelder unterscheiden. Beim klassischen Coating (auch als Ummantelung bezeichnet) werden disperse Produkte, z.B. Granulate, Extrudate, Kristalle oder Tabletten, durch Aufsprühen einer feststoffhaltigen Flüssigkeit mit einer äußeren Schicht versehen. Im Coatingapparat findet ein Verfestigungsprozess statt, der durch verschiedene thermische und strömungstechnische Prozessparameter definiert beeinflusst werden kann.

Während der Prozessführung wird das Hüllmaterial als Flüssigkeit eingesprüht und der in der Regel sehr dichte und homogene Coatingfilm bildet sich unmittelbar an der Partikeloberfläche durch einen Trocknungs- oder Erstarrungsprozess aus. Zur Durchführung derartiger Anwendungen werden sehr häufig Wirbelschichtapparate eingesetzt. Eine Wirbelschicht bildet sich aus, wenn ein Schüttgut von einem gasförmigen Fluidisierungsmittel, Luft oder Stickstoff, so durchströmt wird, dass die Partikel in Schwebe gelangen und intensiv durchmischt werden.

Der Eintrag der Flüssigkeit in den Prozessraum des Coatingapparates durch eine oder mehrere Sprühdüsen kann auf verschiedene Arten erfolgen (Abb. 1). Im einfachsten Fall wird die Flüssigkeit von oben auf die Wirbelschicht gesprüht (Top-Spray). Demgegenüber kann, insbesondere bei viskosen Sprühmedien und erhöhter Klebrigkeit, auch von unten nach oben in die Wirbelschicht hinein gesprüht werden (Bottom-Spray). Aufbauend darauf wurde zusätzlich noch eine Prozessvariante entwickelt, bei der die Partikel kontrolliert und gleichmäßig durch die Sprühzone bewegt werden (Wurster-Bottom-Spray). Dies wird durch die Integration eines Steigrohres um die Düse herum sowie durch den Einsatz speziell gestalteter Anströmböden gewährleistet. Mithilfe dieser Technik lassen sich sehr gleichmäßige Coatingschichten aufbringen und die Qualität optimieren.

Einflussfaktoren bei der Verfahrensauswahl

Die Auswahl des jeweiligen Verfahrens richtet sich nach der herzustellenden Produktqualität und den Eigenschaften der einzusetzenden Rohstoffe sowie des zu beschichtenden Feststoffes. Wichtige Einflussfaktoren sind dabei u.a.:

- die Größenverteilung des zu beschichtenden Feststoffes,

- die Viskosität der Sprühflüssigkeit,

- der Lösungsmittelanteil (etwa Wasser) in der Sprühflüssigkeit,

- die Dicke der aufzubringenden Coatingschicht (Filmdicke),

- die Art der Sprühflüssigkeit (Lösung, Suspension, Dispersion oder Schmelze) oder

- die Anforderungen hinsichtlich der Gleichmäßigkeit.

Zusätzlich zu den bereits genannten Einflussgrößen können auch noch strömungsmechanische Parameter beim Coating genutzt werden. Beispielsweise lassen sich in den sogenannten Rotorapparaten auch ungleichmäßig strukturierte Produkte, z.B. Extrudate, sehr effektiv beschichten.

In Rotor-Wirbelschichten werden zusätzlich zur Fluidisierung durch Luft mechanische Kräfte in das bewegte Schüttgut eingetragen, indem eine rotierende Scheibe anstelle des üblichen Anströmbodens eingesetzt wird. Diese Rotorscheibe bewegt die Partikel nach außen, wo sie dann von einer Luftströmung, die durch einen Ringspalt in den Prozessraum gelangt, nach oben bewegt werden. Dadurch stellt sich eine intensive „spiralförmige“ Feststoffströmung ein, in die sehr effektiv tangential eingesprüht werden kann (Abb. 1).

Produkteigenschaften definieren

Die einzelnen Verfahrensvarianten des Coatings können in der praktischen Anwendung genutzt werden, um verschiedene Produkteigenschaften zu erzielen. Um derartige Effekte exemplarisch zu zeigen, wurden in einer Studie zunächst Starterpartikel (Cellets) mit einer Modell-Wirkstoffschicht versehen (NaCl). Unter Anwendung der verschiedenen Coatingsverfahren erfolgte danach das Aufbringen einer Funktionsschicht (Eudragit) zur Verzögerung der Freisetzung des Modell-Wirkstoffs (SR: sustained release). Um vergleichbare Filmbildungsbedingungen zu gewährleisten, wurden die thermischen Prozessbedingungen untereinander nicht variiert.

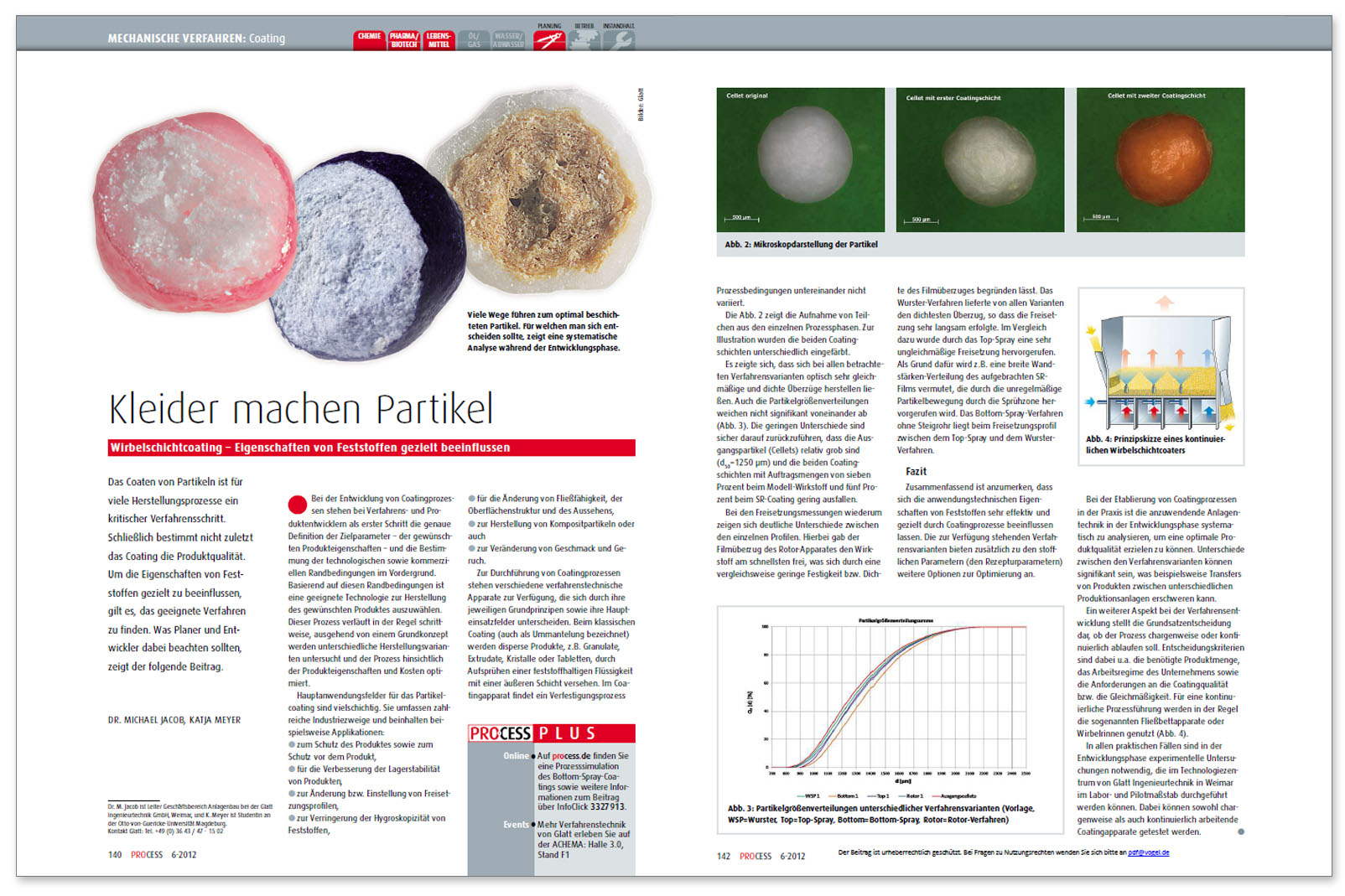

Die Abb. 2 zeigt die Aufnahme von Teilchen aus den einzelnen Prozessphasen. Zur Illustration wurden die beiden Coatingschichten unterschiedlich eingefärbt.

Freisetzungsmessung zeigt deutliche Unterschiede

Es zeigte sich, dass sich bei allen betrachteten Verfahrensvarianten optisch sehr gleichmäßige und dichte Überzüge herstellen ließen. Auch die Partikelgrößenverteilungen weichen nicht signifikant voneinander ab (Abb. 3). Die geringen Unterschiede sind sicher darauf zurückzuführen, dass die Ausgangspartikel (Cellets) relativ grob sind (d50=1250 µm) und die beiden Coatingschichten mit Auftragsmengen von sieben Prozent beim Modell-Wirkstoff und fünf Prozent beim SR-Coating gering ausfallen.

Bei den Freisetzungsmessungen wiederum zeigen sich deutliche Unterschiede zwischen den einzelnen Profilen. Hierbei gab der Filmüberzug des Rotor-Apparates den Wirkstoff am schnellsten frei, was sich durch eine vergleichsweise geringe Festigkeit bzw. Dichte des Filmüberzuges begründen lässt. Das Wurster-Verfahren lieferte von allen Varianten den dichtesten Überzug, so dass die Freisetzung sehr langsam erfolgte. Im Vergleich dazu wurde durch das Top-Spray eine sehr ungleichmäßige Freisetzung hervorgerufen. Als Grund dafür wird z.B. eine breite Wandstärken-Verteilung des aufgebrachten SR-Films vermutet, die durch die unregelmäßige Partikelbewegung durch die Sprühzone hervorgerufen wird. Das Bottom-Spray-Verfahren ohne Steigrohr liegt beim Freisetzungsprofil zwischen dem Top-Spray und dem Wurster-Verfahren.

Fazit

Zusammenfassend ist anzumerken, dass sich die anwendungstechnischen Eigenschaften von Feststoffen sehr effektiv und gezielt durch Coatingprozesse beeinflussen lassen. Die zur Verfügung stehenden Verfahrensvarianten bieten zusätzlich zu den stofflichen Parametern (den Rezepturparametern) weitere Optionen zur Optimierung an.

Bei der Etablierung von Coatingprozessen in der Praxis ist die anzuwendende Anlagentechnik in der Entwicklungsphase systematisch zu analysieren, um eine optimale Produktqualität erzielen zu können. Unterschiede zwischen den Verfahrensvarianten können signifikant sein, was beispielsweise Transfers von Produkten zwischen unterschiedlichen Produktionsanlagen erschweren kann.

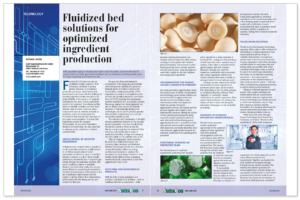

Ein weiterer Aspekt bei der Verfahrensentwicklung stellt die Grundsatzentscheidung dar, ob der Prozess chargenweise oder kontinuierlich ablaufen soll. Entscheidungskriterien sind dabei u.a. die benötigte Produktmenge, das Arbeitsregime des Unternehmens sowie die Anforderungen an die Coatingqualität bzw. die Gleichmäßigkeit. Für eine kontinuierliche Prozessführung werden in der Regel die sogenannten Fließbettapparate oder Wirbelrinnen genutzt (Abb. 4).

In allen praktischen Fällen sind in der Entwicklungsphase experimentelle Untersuchungen notwendig, die im Technologiezentrum von Glatt Ingenieurtechnik in Weimar im Labor- und Pilotmaßstab durchgeführt werden können. Dabei können sowohl chargenweise als auch kontinuierlich arbeitende Coatingapparate getestet werden.

Wirbelschichtcoating – Eigenschaften von Feststoffen gezielt beeinflussen (vogel.de)

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Die Kombination macht’s – Coaten in der Lebensmittel- und pharmazeutischen Industrie, Teil 1‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Die Kombination macht’s – Coaten in der Lebensmittel- und pharmazeutischen Industrie, Teil 2‘. PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Großanlage zum kontinuierlichen Additive-Coating auf Basis der Wirbelschichttechnologie‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Wirbelschichtlösungen für eine optimierte Produktion von Inhaltsstoffen‘ deutsch

Veröffentlichter Fachbeitrag: ‚Im Schutz der Hülle – Optimierung von Aktivstoffen durch Verkapselung oder Coating‘ PDF, deutsch

Copyright: Hüthig GmbH

Copyright: Hüthig GmbH Copyright: Konradin-Verlag Robert Kohlhammer GmbH

Copyright: Konradin-Verlag Robert Kohlhammer GmbH