Ganzheitlicher Ansatz spart Kosten – Wirbelschichtanlagen energieeffizient konzipieren und betreiben

Bei der Herstellung und Veredelung fester Produktformen kommen, in nahezu allen Branchen, Anlagen für Agglomeration, Sprühgranulation und Coating in der Wirbelschicht zur Anwendung. Neben den stofflichen und anwendungstechnischen Eigenschaften der erzeugten Produkte können auch deren Herstellkosten bereits bei der Konzeption der Wirbelschichtanlagen wesentlich beeinflusst werden.

- Autor: Dr. Michael Jacob, Leiter Verfahrenstechnik, Process Technology Food, Feed & Fine Chemicals, Glatt Ingenieurtechnik GmbH

- im Original veröffentlicht im Fachmagazin ‚dei – die ernährungsindustrie‘, Ausgabe 08/2012, Konradin-Verlag Robert Kohlhammer GmbH

und Ganzheitlicher Ansatz spart Kosten. Wirbelschichtanlagen energieeffizient konzipieren und betreiben – prozesstechnik online (industrie.de)

Bei der Herstellung und Veredelung fester Produktformen kommen, in nahezu allen Branchen, Anlagen für Agglomeration, Sprühgranulation und Coating in der Wirbelschicht zur Anwendung. Neben den stofflichen und anwendungstechnischen Eigenschaften der erzeugten Produkte können auch deren Herstellkosten bereits bei der Konzeption der Wirbelschichtanlagen wesentlich beeinflusst werden.

Bei Forderungen nach Kosteneinsparungen und verantwortungsbewusstem Umgang mit Ressourcen kommt der effektiven Nutzung von Energien besondere Bedeutung zu. Dieses Ziel darf während des gesamten Engineerings nicht aus den Augen verloren werden. Es ist selbstverständlich, dass einige der Optimierungsmaßnahmen mit komplexeren Anlagenstrukturen und teilweise höheren Investitionskosten verbunden sein können. Hier sind vom Anlagenbauer und dem späteren Betreiber gemeinsam sinnvolle Konzepte zu entwickeln und gegebenenfalls Kompromisse zu finden. Dabei müssen das jeweilige Projekt in seiner Komplexität ganzheitlich betrachtet und alle Möglichkeiten zur Optimierung der Anlageneffizienz diskutiert werden.

Ansätze hierfür sind beispielsweise die:

- genaue Dimensionierung sämtlicher Apparate und Anlagenteile

- sinnvolle Festlegung von Arbeitsbereichen von Ausrüstungen

- Etablierung von effektive Regelungs- und Steuerungssystemen

- Minimierung von Wärmeverlusten

- teilweise oder vollständige Zirkulation von Prozessgasmengen

- Verknüpfung von vorgeschalteten Flüssigkeitsprozessen (z. B. Verdampfungsanlagen) mit Wirbelschichtgranulatoren

- wärmetechnische Kopplung der Wirbelschichtanlagen mit vor- und nachgeschalteten Prozessstufen oder auch Gebäudetechnik

- Integration von verschiedenen direkten oder indirekten Beheizungssystemen

- Nutzung von Prozessabwärme

- …

Zur energetischen Optimierung von komplexen Anlagen können unterschiedliche Methoden herangezogen werden. Beispielsweise wird bei Glatt Ingenieurtechnik seit vielen Jahren die Fließschemasimulation verwendet, um effektive Studien von unterschiedlichen Anlagenkonfigurationen durchzuführen, Auswirkungen von Änderungen der Prozessparameter zu untersuchen oder auch unterschiedliche Anlagenkonzepte miteinander zu vergleichen.

Derartige Analysen müssen dynamisch erfolgen, wenn sich die Prozessbedingungen zeitabhängig ändern, was beispielsweise bei chargenweisen oder semi-kontinuierlichen Verfahren der Fall ist. Demzufolge ist eine energetische Optimierung hierfür sehr komplex und aufwendig. Weiterhin bieten solche Verfahren durch die zyklisch wiederkehrenden An- und Abfahrprozesse kaum die Möglichkeit, eine Dimensionierung auf einen optimalen Betriebspunkt durchzuführen. Demgegenüber erreichen Wirbelschichtanlagen bei kontinuierlicher Prozessführung einen stationären Zustand, bei dem sich die verfahrenstechnischen Parameter (Temperaturen, Luftmengen, Drücke, Massenströme…) nicht mehr in Abhängigkeit von der Zeit ändern. Somit ist der Betriebspunkt für einen Prozess eindeutig definiert, was die Simulationen deutlich vereinfacht und zuverlässige Optimierungsstudien ermöglicht.

Ein typisches vereinfachtes Fließbild einer kontinuierlichen Wirbelschicht-Granulationsanlage ist in der Abbildung 1 dargestellt. Im einfachsten Fall kann die erforderliche Prozessluftmenge durch einen einzigen Ventilator aufgebracht werden. Diese Lösung ist technisch einfach, kann aber insbesondere bei Großanlagen zu großen Ventilatoren mit hoher Anschlussleistung führen. Deshalb kann es technologisch und energetisch günstiger sein, den insgesamt erforderlichen Drucksprung auf zwei Ventilatoren aufzuteilen, um die jeweiligen Ventilatorbaugrößen zu limitieren und den Energieeintrag des Druckventilators für den Prozess nutzbar zu machen (Abbildung 2).

In der industriellen Praxis hat sich in den letzten Jahren zunehmend die Nutzung der Prozess-abwärme des Wirbelschichtapparates etabliert. Hierzu gibt es zwei grundlegende Prinzipe, die in Abbildung 3 und Abbildung 4 dargestellt sind. Die jeweils zu bevorzugende Variante richtet sich nach dem Temperaturprofil innerhalb der Anlage sowie nach den Raumbedingungen oder auch sicherheitstechnischen Aspekten.

Die Festlegung des jeweils optimalen Konzeptes muss auf der Basis von Falluntersuchungen erfolgen, bei der Energieeinsparungen mit den damit verbundenen Investitionen sowie den räumlichen Randbedingungen betrachtet werden. Auch der Anlagenbetrieb selbst muss unter den Aspekten Taupunktunterschreitung, Winterbetrieb… sowie Wartung, Korrosion, Reinigbarkeit… betrachtet werden.

Einen anderen Ansatz zur Senkung des Heizenergiebedarfs einer Wirbelschichtanlage stellt die Zirkulation von Prozessluft dar. Hierbei wird ein Teil der Abluft aus dem Wirbelschichtapparat als Zumischung zur meist kälteren Frischluft genutzt. Die Abbildung 5 zeigt ein Schema, bei dem ein einstellbarer Anteil der Abluft genutzt wird, um den Energiebedarf des Heizsystems zu minimieren. Bei der gesamtenergetischen Betrachtung müssen sowohl die Auswirkungen auf die Dimensionierung der gesamten lufttechnischen Ausrüstungen als auch die Auswirkungen auf den Granulationsprozess berücksichtigt werden. Beispielsweise führt die Teilstromrückführung zu einem Anstieg der relativen Luftfeuchte am Eintritt des Granulators. Hier muss nun geprüft werden, ob dies Auswirkungen auf das Granulatwachstum oder, je nach Sorptionseigenschaften, auch auf die erreichbare Produktfeuchte hat.

Im Gegensatz dazu wird in der Abbildung 6 eine Anlagenkonfiguration gezeigt, bei der die gesamte Prozessluftmenge im Kreislauf geführt wird. Für diese Fahrweise ist es erforderlich, die über die Flüssigkeitseindüsung in das Granulationssystem eingebrachte Feuchtigkeit (in der Regel Wasser oder organische Lösemittel) durch einen Kondensator wieder zu entfernen. In diesem Fall ist nur eine minimale Frischluftzuführung (oder auch Inertgasmenge) erforderlich. Die auszukreisende Luft- oder Gasmenge richtet sich im Wesentlichen nach den von externen Quellen oder durch die Eindüsung zugeführten Mengen.

Die Auswahl des jeweiligen Konzeptes ist sehr stark anwendungs- und einsatzfallabhängig. Beispielsweise kann eine Entscheidung für partielle oder vollständige Kreislaufführung des Prozessgases auf Basis von:

- stofflichen Eigenschaften des Produktes (z. B. Sauerstoffempfindlichkeit, Sorptionsverhalten…)

- sicherheitstechnischen Aspekten (z. B. Explosionsgefahr, Schutz des Produktes, Emission…)

- energetischer Optimierung (z. B. Senkung der Heizleistung…)

- Limitierungen seitens der Abluftmenge (z. B. maximale Emissionsmenge, Anbindung an nachgeschaltete Systeme zur Abgasreinigung…)

- …

erfolgen.

Zur Erläuterung der Einsparpotenziale wurden Beispielberechnungen durchgeführt, deren Resultate in der Abbildung 7 zusammengefasst wurden. In der Darstellung wurden alle Werte zur leichteren Vergleichbarkeit normiert, d. h. auf die Frischluftfahrweise gemäß Abbildung 1 bezogen dargestellt.

Für die Vergleichsstudie wurde ein konstanter Prozessluftmassenstrom von 10.000 kg/h festgelegt und immer mit einer Wasserverdampfungsleistung von 500 kg/h gerechnet. Die erforderliche Eintrittstemperatur für den Wirbelschichtapparat wurde für jede Konfiguration entsprechend des Bedarfs berechnet, um immer eine vergleichbare Temperatur der Wirbelschicht von 75°C zu gewährleisten.

Die Abbildung vergleicht die verschiedenen Luftmengenströme sowie die erforderliche Heizleistung miteinander. Dabei stellt die Frischluftfahrweise die Referenzbasis dar. Es zeigt sich, dass durch eine Teilstromrückführung ohne Kondensation (Abbildung 5) die Emissionswerte und der Heizenergiebedarf signifikant reduziert werden können. Die mögliche Zirkulationsmenge richtet sich nach den Materialeigenschaften des jeweiligen Produktes sowie nach den thermischen Bedingungen in der Anlage. Im vorliegenden Beispiel entsprechen die Teilrückführungen etwa 50 % (Ver. 1) 70 % (Ver. 2) der Gesamtluftmenge. Die benötigten Heizleistungen konnten auf 86 % bzw. 79 % des Bedarfs der Frischluftfahrweise reduziert werden. Diese Verminderung senkt unmittelbar die Prozesskosten. Weitere Einsparungen folgen aus den geringeren Zu- und Abluftmengen, indem die dafür benötigten Ausrüstungen kleiner und mit geringeren Investitions- sowie Betriebskosten ausgewählt werden können.

Während der Entwicklungsphase eines Projektes müssen durch experimentelle Untersuchungen an Laboranlagen und Pilotanlagen die verfahrenstechnischen Randbedingungen für die konkrete Applikation festgelegt werden. In dieser Projektstufe können Laboranalysen (z. B. DVS, TGA, DSC…) ergänzend genutzt werden, um den möglichen Parameterbereich für die Prozessführung abzugrenzen. Somit ermöglicht die Kombination aus Analytik, Versuchsbetrieb und Prozesssimulation die Entwicklung kundenspezifisch optimierter Lösungen.

Als integrierter Systemanbieter bietet die Glatt Ingenieurtechnik ihren Kunden das volle Spektrum an Dienstleistungen von der Konzeption, über die Prozessentwicklung, dem Engineering von Anlagentechnik und Gebäude bis hin zur Komplettlieferung ganzer Produktionsstätten. Dieser ganzheitliche Ansatz bietet, über den Rahmen der Prozesstechnik hinaus, weitere Möglichkeiten zur Energieoptimierung. Beispielsweise lässt sich Prozessabwärme in vielen Fällen zur Beheizung von Medienströmen oder für die Klima- und Lüftungstechnik nutzen. Umgekehrt bietet auch die energetische Kopplung von Systemen zur Medienversorgung (z. B. Kompressoren, Kälteanlagen…) mehrere Optionen, die dort nicht genutzte Abwärme beispielsweise zum Vorheizen der Wirbelschichtanlage zu nutzen.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Keine teuren Überraschungen – Pre-Engineering sorgt für Planungssicherheit‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Produktsicherheit bei Granulation und Coating – Hygienedesign bei Wirbel- und Strahlschichtanlagen‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Sauber abgetrennt – Filter in Wirbelschichtanlagen, eine Übersicht‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Besser auf Nummer sicher gehen – Konstruktive Sicherheit für Wirbelschichtanlagen‘ PDF, deutsch

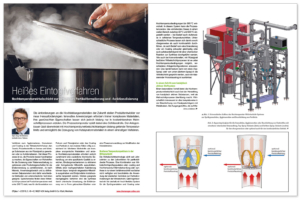

Veröffentlichter Fachbeitrag: ‚Heißes Eintopfverfahren – Hochtemperaturwirbelschicht zur simultanen Partikelformulierung und -funktionalisierung‘ PDF, deutsch

Copyright: Konradin-Verlag Robert Kohlhammer GmbH

Copyright: Konradin-Verlag Robert Kohlhammer GmbH Copyright: Konradin-Verlag Robert Kohlhammer GmbH

Copyright: Konradin-Verlag Robert Kohlhammer GmbH