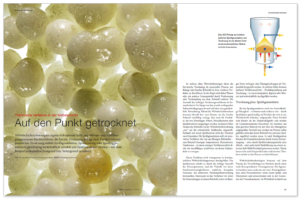

Eine bekannte Lösung zur Umwandlung flüssiger Substanzen in eine feste Produktform

Der Prozess der Sprühtrocknung ermöglicht die Gewinnung feinkörniger Pulver direkt aus Flüssigkeiten. Der zu trocknende Rohstoff wird kontinuierlich in einen Heißgasstrom eingesprüht. In sehr kurzer Zeit – von Sekundenbruchteilen bis hin zu wenigen Sekunden – wird die flüssige Substanz zu einem feinen Pulver getrocknet.

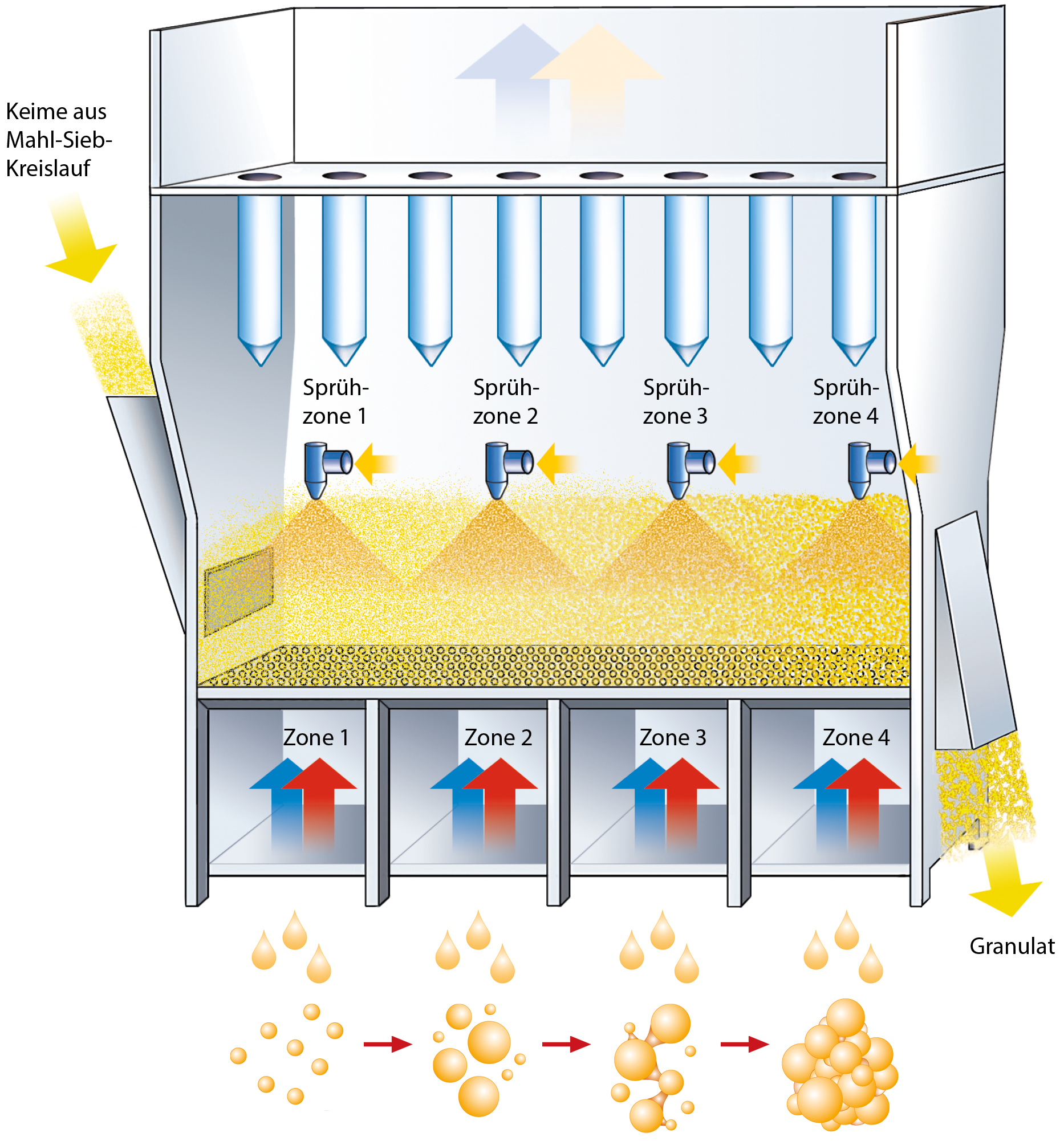

Sprühtrocknungsprozesse lassen sich auf Basis der Wirbelschichttechnologie und Strahlschichttechnologie als auch mittels Pulversynthese durchführen.

Die Pulverherstellung mittels der Sprühtrocknung findet unterschiedliche Anwendungen in diversen Industrien, da sich die Produkteigenschaften durch verfahrenstechnische Parameter und Konfigurationen vielfältig variieren lassen. Die so erzeugten Pulver besitzen eine feine, offene und poröse Struktur. Sie fungieren häufig als Ausgangsstoffe für eine anschließende Sprühagglomeration in der Wirbelschicht oder Strahlschicht. Die Pulver lassen sich so optimieren. Pulvereigenschaften wie beispielsweise Fließfähigkeit, Untersinkverhalten oder Staubneigung werden verbessert.

In Abhängigkeit vom Verdüsungsprinzip (Art und Weise der Tropfenerzeugung, siehe FAQ) und dem Feststoffgehalt der Flüssigkeit bilden sich direkt Primärpartikel (die kleinsten neu gebildeten Partikel, siehe FAQ) zwischen 5 und 200 µm. Das Trocknungsverhalten der Flüssigkeit als auch die gewählten Prozesstemperaturen entscheiden über die Struktur der Primärpartikel (Pulver). In der Regel entstehen homogene Partikel, Hohlkörper und häufig auch Übergangsformen.

Bei der Sprühtrocknung kann es – in Abhängigkeit von Prozessführung und Feinpartikelrückführung (Rückführung feiner Partikel, siehe FAQ) – auch zu gewollten Agglomerationseffekten kommen. Auch das führt zu einer Änderung der Produkteigenschaften.

Sprühtrocknungsprozesse lassen sich in adaptierten Wirbelschicht- und Strahlschichtanlagen oder in Pulsationsreaktoren durchführen.

Produkteigenschaften von Pulvern aus der Sprühtrocknung auf der Basis von Wirbelschicht, Strahlschicht oder Pulversynthese im Überblick:

Geringe

Partikeldichte

Exzellente

Löslichkeit/Benetzbarkeit

Hohe

Porosität

Hohe

spezifische Oberfläche

Einstellbare

Partikelgröße

Einstellbare

Zusammensetzung

Produktbeispiele

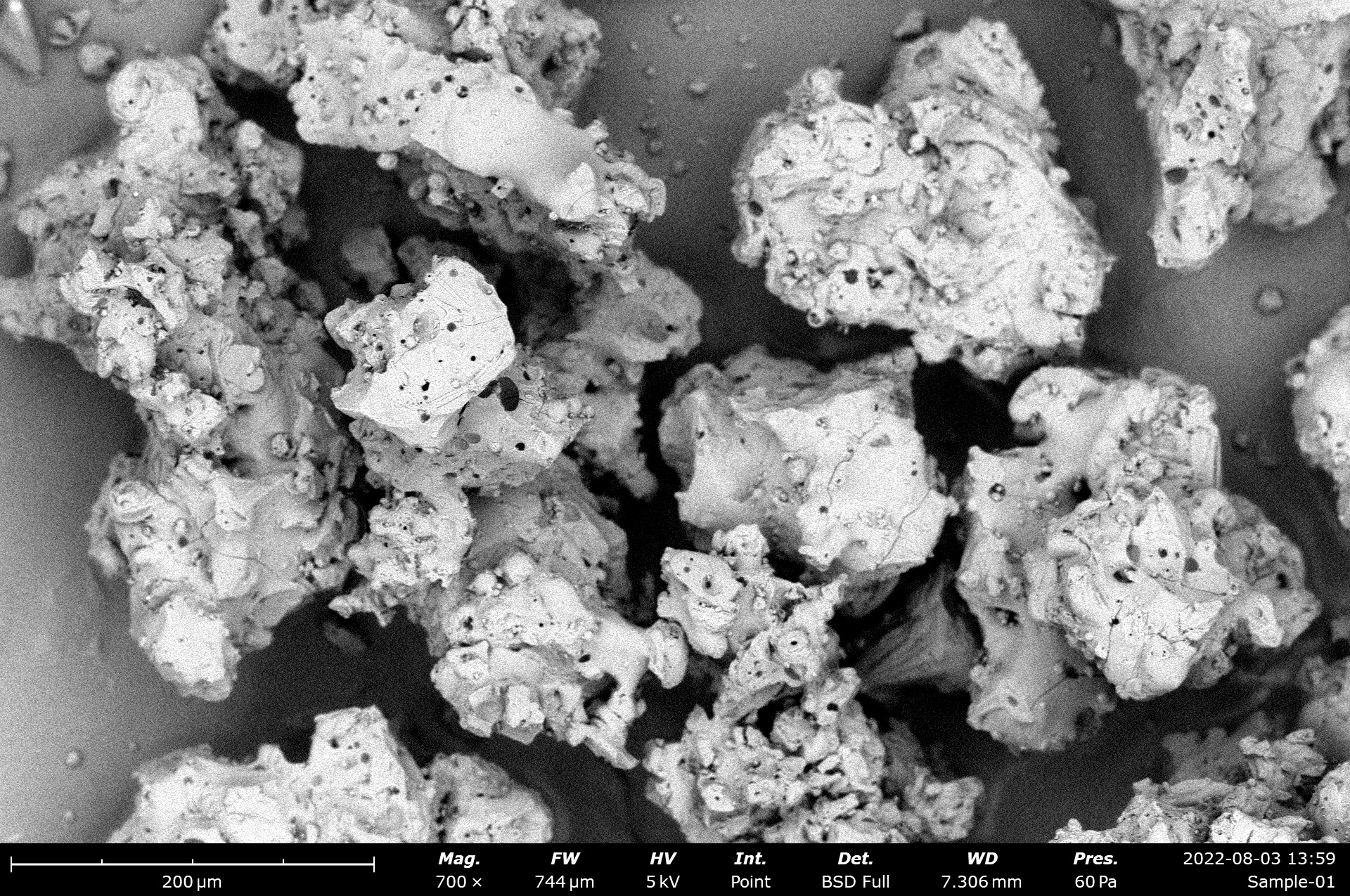

Kohlenstoff-Silizium-Anodenmaterial, REM, Sprühtrocknung, Pulversynthese

Proteinprodukt, sprühgetrocknet mit der Glatt-Wirbelschichttechnologie, REM

Proteinprodukt, sprühgetrocknet in einem Sprühturm, REM

Der Prozess der Sprühtrocknung im Detail

Feststoffhaltige Flüssigkeiten wie Lösungen, Suspensionen oder Schmelzen werden in eine Wirbelschicht, Strahlschicht oder in den pulsierenden Gasstrom der Glatt Pulversynthese gesprüht. Durch den hohen Wärmeaustausch verdampfen die wässrigen oder organischen Lösemittel sofort. Die Feststoffe bilden direkt kleine Partikel. Diese Pulver bilden sich unmittelbar durch Trocknung aus den Sprühtropfen. Die Pulver entstehen in der Regel durch konvektive Trocknung, ausgehend von der äußeren Hülle der Tropfen. Es ist keine separate Zuführung von Rohstoffen erforderlich.

Von der Produktidee zur Produktion

Da Sprühtrocknungsprozesse mit der Aufbereitung der Flüssigkeit beginnen, unterstützen wir unsere Kunden bei der Entwicklung der Formulierung und Flüssigkeitsaufbereitung. Die Flüssigkeit kann dann in einem Anlagentest in unserem Technologiezentrum hergestellt werden. Ausgehend vom Labormaßstab kann das Produkt in Pilotanlagen verifiziert werden. Ein zuverlässiges Scale-up ermöglicht die Entwicklung von fertigen Lösungen im industriellen Maßstab. Über die Lohnproduktion bei Glatt können Ihre neuen Pulver, Pellets oder Granulate direkt in vereinbarten Mengen hergestellt, abgefüllt, verpackt und ausgeliefert werden. Als Anlagenbauer erbringt Glatt alle Leistungen von der Projektanbahnung, Entwicklung und Realisierung bis hin zur schlüsselfertigen Produktion in Ihrer eigenen Anlage.

Im Video:

Hervorragende Löslichkeit von Kollagenhydrolysat!

Pulver des gleichen Rohstoffs im Vergleich, hergestellt einmal mittels Sprühagglomeration + Sprühgranulation in einer kontinuierlich arbeitenden Mehrkammer-Wirbelschichtanlage von Glatt und einmal mittels Sprühtrocknung in einem herkömmlichen Sprühturm.

Veröffentlichter Fachbeitrag: ‚Sprühtrocknung versus Sprühgranulation – Gewünschte Produkteigenschaften machen den Unterschied‘

Die Trocknung feststoffbeladener Flüssigkeiten überführt Produkte in eine leichter handhabbare Form und macht sie unter Umgebungstemperaturen lagerfähig. Die entstehenden Schüttgüter sind nicht nur stabiler als das Ausgangsmaterial, sondern haben auch ein geringeres Gewicht und Volumen, wodurch die Transport- und Lagerkosten sowie der Handhabungsaufwand sinken.

- Autorin: Gudrun Ding, Head of Business Development Process Technology, Glatt Ingenieurtechnik GmbH, Weimar

- im Original veröffentlicht im Fachmagazin ‚dei – die ernährungsindustrie’, issue 02/2024, Konradin-Verlag Robert Kohlhammer GmbH

Verbessern Sie die Löslichkeit Ihrer Proteine

- Mehrere Prozesse.

- Nur EIN Prozessschritt.

- Perfekte Löslichkeit.

- Gezielte Steuerung der Produkteigenschaften.

FAQ Sprühtrocknung

Welche Verdüsungsprinzipien gibt es?

Das Verdüsungsprinzip, auch Atomisierungsprinzip, bei der Sprühtrocknung beschreibt den Prozess, bei dem Flüssigkeiten in feine Tröpfchen zerlegt werden, um die Oberfläche zu vergrößern. Dies ermöglicht eine effizientere Wärme- und Stoffübertragung zwischen der Flüssigkeit und dem heißen Trocknungsgas. Die Tröpfchenbildung erfolgt durch spezielle Geräte, sogenannte Atomisierer, die als „Herzstück“ des Sprühtrocknungsprozesses gelten.

Es gibt verschiedene Arten von Atomisierern, die in der Sprühtrocknung verwendet werden, und sie funktionieren jeweils nach unterschiedlichen Prinzipien.

Es gibt grundsätzlich Düsenzerstäuber und Rotationszerstäuber. Düsenzerstäuber sind üblicherweise Zweistoffdüsen und seltener Druckdüsen. Beim Rotationszertäuber wird die Flüssigkeit in rotierende Einbauten geführt und dort durch Scheiben oder Rotoren in Tropfen zerrissen. Jeder Typ hat seine eigenen Vor- und Nachteile, abhängig von der Art der Flüssigkeit und den Anforderungen des Endprodukts.

Was sind Primärpartikel?

Primärpartikel in der Sprühtrocknung sind die kleinsten Einheiten der festen Substanz, die in der Flüssigkeitssuspension enthalten sind. Während des Sprühtrocknungsprozesses werden diese Partikel durch die Verdunstung des Flüssigkeitsträgers freigelegt und bilden die Grundlage für die Struktur des Endprodukts. Sie können entweder einzeln vorliegen oder sich zu größeren Agglomeraten verbinden, abhängig von den physikalischen und chemischen Eigenschaften der Suspension sowie den Prozessbedingungen.

Häufig werden so auch die kleinsten neu gebildeten Partikel in der Sprühtrocknung bezeichnet, d.h. ein Tropfen wir ein Primärpartikel (wenn man den Tropfenzerfall vernachlässigt). Diese Partikel können dann noch im Sprühtrockner selbst mit anderen agglomerieren oder gezielt in die Eindüsungszone rezirkuliert werden, um dort zu agglomerieren.

Was versteht man unter Feinpartikelrückführung?

Die „Feinpartikelrückführung“ (Rückführung feiner Partikel) ist ein Verfahren in der Sprühtrocknung, das darauf abzielt, die Effizienz und Qualität des Endprodukts zu verbessern. Dabei werden feine Partikel, die während des Trocknungsprozesses entstehen und normalerweise mit dem Abluftstrom aus dem Trockner entfernt würden, zurück in den Trocknungsprozess geleitet. Dies geschieht in der Regel durch spezielle Zyklone oder Filter, die die feinen Partikel abscheiden und wieder in den Hauptstrom des Trockners einspeisen.

Die Vorteile dieses Verfahrens umfassen:

- Verbesserte Partikelgröße: Durch die Rückführung können die feinen Partikel mit größeren Tropfen oder Partikeln agglomerieren, was zu einer gleichmäßigeren Partikelgröße führt.

- Erhöhte Produktausbeute: Weniger Material geht verloren, da die feinen Partikel wiederverwendet werden.

- Optimierte Produktqualität: Die Rückführung kann dazu beitragen, die Fließeigenschaften, die Dichte und andere physikalische Eigenschaften des Pulvers zu verbessern.

- Dieses Verfahren wird häufig in der Lebensmittel-, Pharma- und Chemieindustrie eingesetzt, um hochwertige Pulverprodukte herzustellen.

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Veröffentlichter Fachbeitrag: ‚Partikel im Zwiebellook – Trocknung von Flüssigkeiten durch Wirbelschicht-Sprühgranulation (vs. Sprühtrocknung)‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Auf den Punkt getrocknet – Thermische Verfahren in der Wirbelschicht‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Sprühagglomeration pflanzlicher Milchalternativen für perfekte Benetzungs- und Dispergiereigenschaften‘ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Zukunftsweisendes Verfahren für die Partikelsynthese‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Outsourcing der Produktion – Vertrauen in kompetente Partner‘ PDF, deutsch